PRODUCT CLASSIFICATION

更新时间:2025-08-30

更新时间:2025-08-30  浏览次数:254

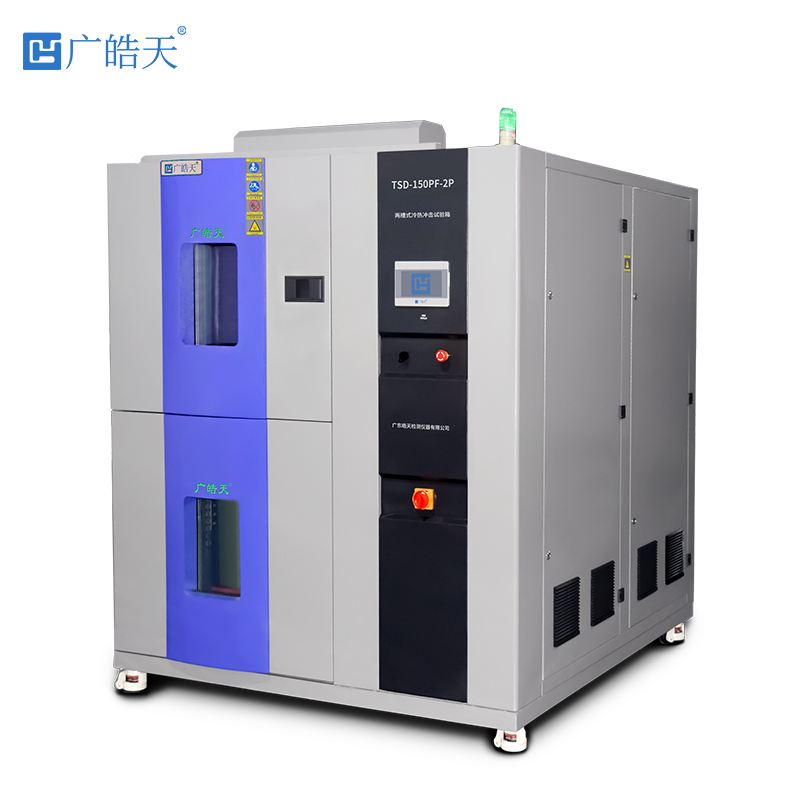

浏览次数:254汽车轮胎作为与地面接触的部件,需承受从 - 30℃寒区冰雪路面到 70℃高温暴晒路面的剧烈温差(如夏季正午行车时,轮胎温度从 25℃骤升至 65℃,冬季洗车后低温骤冷至 - 20℃)。据中国汽车工业协会数据,2024 年因轮胎在极限温差下性能失效导致的行车安全事故占比达 9%,主要表现为低温胎面开裂、高温胎体鼓包、摩擦系数衰减等问题。两箱式冷热冲击试验箱凭借 “高低温箱独立控温 + 样品快速转移" 的技术优势,可精准复现轮胎全生命周期的温差冲击场景,评估其结构稳定性、摩擦性能与材料耐久性,成为轮胎研发、出厂检测与售后质量追溯的关键设备。本文从技术原理、测试规范、应用案例及发展趋势,全面解析两箱式冷热冲击试验箱测试汽车轮胎的核心技术。

高低温双箱独立控制系统

承载式快速转移机构

轮胎专属性能监测模块

结构强度测试:通过内置压力传感器(量程 0-1.5MPa)模拟轮胎标准充气压力(乘用车 2.2-2.5bar),在温差冲击前后检测胎体气密性(24 小时气压下降≤0.1bar 为合格);通过位移传感器(精度 ±0.01mm)测量胎面、胎侧的变形量(低温 - 30℃冲击后胎面变形≤1mm,高温 70℃冲击后胎侧鼓包≤2mm);

摩擦性能测试:在双箱内铺设模拟路面(沥青、冰雪材质),通过拉力传感器(量程 0-5kN)测试轮胎在不同温度下的摩擦系数(常温沥青路面≥0.7,-20℃冰雪路面≥0.15,70℃沥青路面≥0.65),评估温差对制动与抓地性能的影响;

材料耐久性测试:通过高频疲劳传感器(频率 10-50Hz)监测温差冲击后轮胎橡胶的疲劳寿命(冲击 20 次后橡胶裂纹长度≤3mm 为合格);通过硬度计(精度 ±1HA)测试胎面橡胶硬度变化(低温 - 30℃时硬度≤75HA,高温 70℃时硬度≥60HA,避免过硬脆裂或过软变形)。

样品制备

参数设定(表 1)

结果判定

结构性能:气密性 24 小时气压下降≤0.1bar,胎面变形≤1mm(低温)/ 胎侧鼓包≤2mm(高温),无裂纹(长度≤3mm 为合格);

摩擦性能:常温沥青路面≥0.7,-30℃冰雪路面≥0.15(乘用车)/≥0.2(雪地胎),70℃沥青路面≥0.65;

材料性能:胎面橡胶硬度(-30℃≤75HA,70℃≥60HA),冲击后橡胶裂纹长度≤3mm,无脱层、掉块。

乘用车轮胎:侧重低温 - 30℃至高温 60℃的冲击,重点验证胎面抗裂性与低温摩擦系数,避免冰雪路面制动距离过长;

商用车轮胎:因承载重量大(≥10t),需施加模拟载重压力(5kN),测试高温 70℃下胎体气密性与抗鼓包能力,防止重载高温爆胎;

雪地胎:强化 - 40℃极寒测试,确保胎面橡胶低温硬度≤75HA(保持弹性),冰雪路面摩擦系数≥0.2,满足冰雪路况抓地需求。

测试方案:高温箱 60℃、低温箱 - 30℃,保温 60min,冲击 15 次,监测胎面硬度与裂纹;

问题定位:低温 - 30℃时胎面橡胶硬度达 82HA(标准≤75HA),橡胶脆性增加导致裂纹;且胎面胶配方中低温增韧剂含量仅 3%,低温弹性不足;

优化方案:1. 调整胎面胶配方(增韧剂含量提升至 8%),降低低温硬度;2. 优化硫化工艺(硫化时间从 15min 增至 18min),提升橡胶交联密度;

复测结果:-30℃胎面硬度降至 72HA,冲击 15 次后无裂纹,北方地区投诉率下降 85%。

问题定位:高温 70℃时胎侧橡胶硬度降至 55HA(标准≥60HA),且胎体帘子线强度不足(断裂强度 2000N,标准≥2500N),导致胎侧受压鼓包;

优化方案:1. 更换胎侧胶配方(增加炭黑含量 5%),提升高温硬度;2. 选用高强度帘子线(断裂强度 2800N),增强胎体支撑;

复测结果:70℃胎侧硬度升至 62HA,冲击 10 次后无鼓包,气密性 24 小时气压下降 0.08bar,满足商用车重载需求。