PRODUCT CLASSIFICATION

更新时间:2025-09-15

更新时间:2025-09-15  浏览次数:269

浏览次数:269在户外照明与智能装饰领域,LED 灯带的环境适应性直接决定其使用寿命与安全性。某工程案例显示,未经冷热冲击测试的户外灯带在北方冬季昼夜温差下,3 个月内光衰率可达 30%,而通过严苛测试的产品光衰率可控制在 5% 以内。吊篮式冷热冲击试验箱凭借独特的吊篮转运结构,实现 - 60℃至 150℃的瞬时温度切换,成为模拟苛刻温度冲击的核心设备,为 LED 灯带在严寒、酷暑交替环境中的可靠运行提供科学验证。

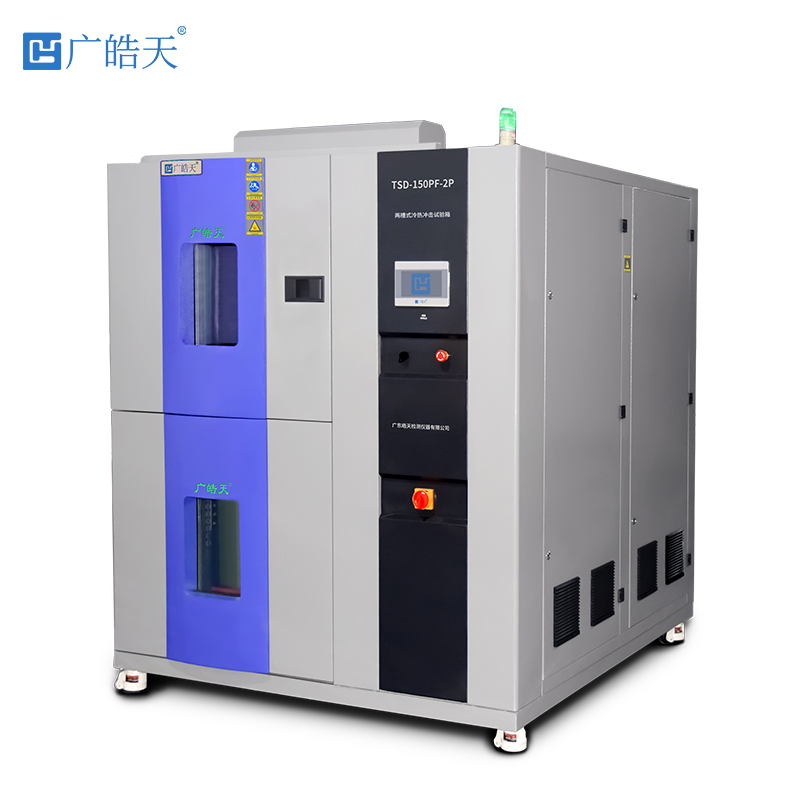

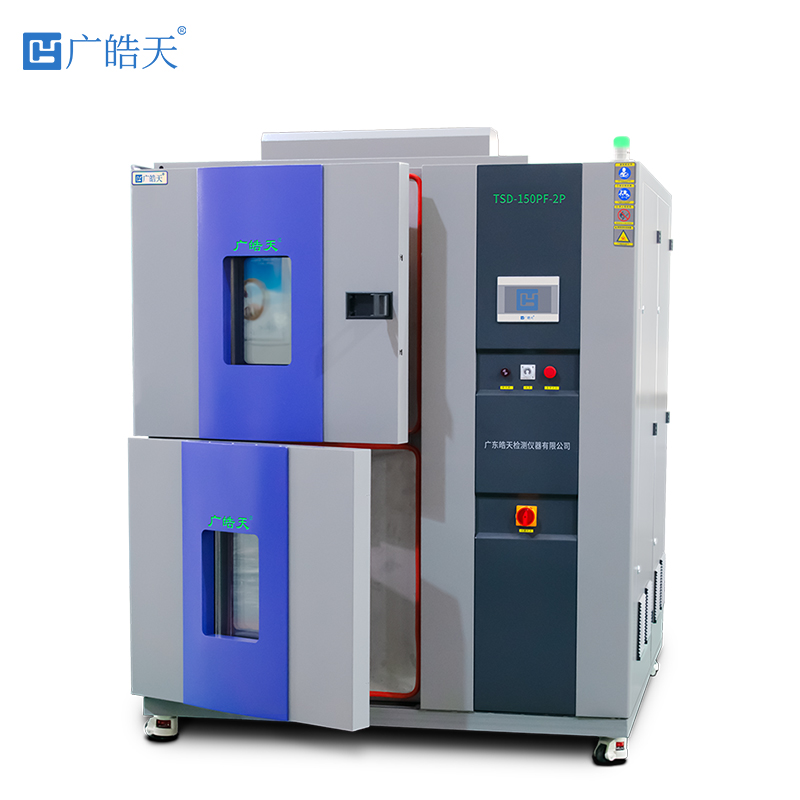

温度范围覆盖 - 60℃~150℃,高温区加热功率达 8kW,低温区采用复叠式制冷系统,可实现 - 60℃深冷

温度恢复时间≤10 分钟,确保每次冲击后腔体快速回归设定温度

吊篮承重达 50kg,内部尺寸可容纳 3 米长 LED 灯带的整卷测试或 10 米以上分段测试

配备 360° 气流循环系统,使腔体内温度均匀性≤±2℃,避免灯带局部受热不均

温度冲击范围:-40℃(低温区保持 1 小时)→85℃(高温区保持 1 小时)

循环次数:1000 次(等效户外 5 年使用周期)

性能评估指标:光通量维持率(≥70%)、色温漂移(≤500K)、焊点抗拉强度(≥5N)

温度冲击范围:-20℃→60℃,每区间保持 30 分钟

循环次数:500 次

重点监测:胶体黄变等级(≤2 级)、驱动电路稳定性(无死灯现象)

冷库用灯带:-50℃→常温循环,重点测试低温启动性能

高温车间用灯带:常温→120℃循环,评估封装材料耐高温老化能力

测试流程需实现环境冲击与性能监测的动态同步。样品准备阶段需完成三项关键操作:将 1 米长灯带样品按实际安装方式固定(粘贴式 / 卡扣式);在灯带首尾及中间位置焊接热电偶,监测温度响应速率;连接积分球与光谱仪,设置每 10 次循环采集一次光参数。

关键测试项目与失效模式分析

焊点疲劳开裂:低温下焊锡脆性增加,经 500 次循环后出现针孔状裂纹

硅胶封装开裂:在 - 60℃冲击下,硬度 Shore A 从 60 降至 45,导致封装层与 PCB 板剥离

导线断裂:多股铜线在温度冲击下发生应力集中,1000 次循环后导通电阻增加 20%

采用无铅焊料(Sn96.5Ag3.0Cu0.5)替代传统锡铅焊料,提升焊点抗疲劳性能

封装硅胶添加 1.5% 纳米氧化铝颗粒,降低线膨胀系数差异

导线采用镀锡铜包钢材质,抗拉强度从 15N 提升至 25N

60℃高温区保持时间超过 1 小时,会导致 RGB 灯带的红色芯片光衰加速

-20℃以下冲击时,无线控制模块的蓝牙信号接收灵敏度下降 15%

解决方案:优化散热设计将芯片结温控制在 55℃以下,在控制模块添加低温启动电容