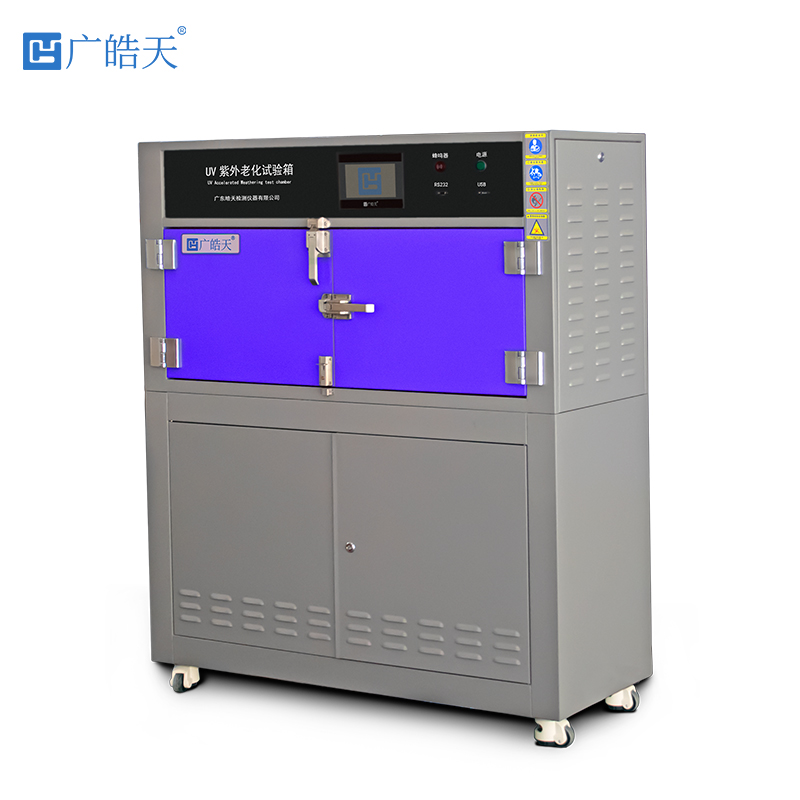

在智能手机高频户外使用场景中,钢化玻璃作为屏幕防护的第一道屏障,需长期耐受紫外线辐射、温湿度交替等复杂环境。紫外线老化试验箱通过精准模拟阳光紫外光谱与自然气候循环,能加速暴露钢化玻璃基材及涂层的老化缺陷,成为评估其长期可靠性的关键设备。本文结合设备技术内核、专项测试方案与行业案例,解析其在手机钢化玻璃质量管控中的应用逻辑。

设备技术内核:光老化模拟的精准实现机制

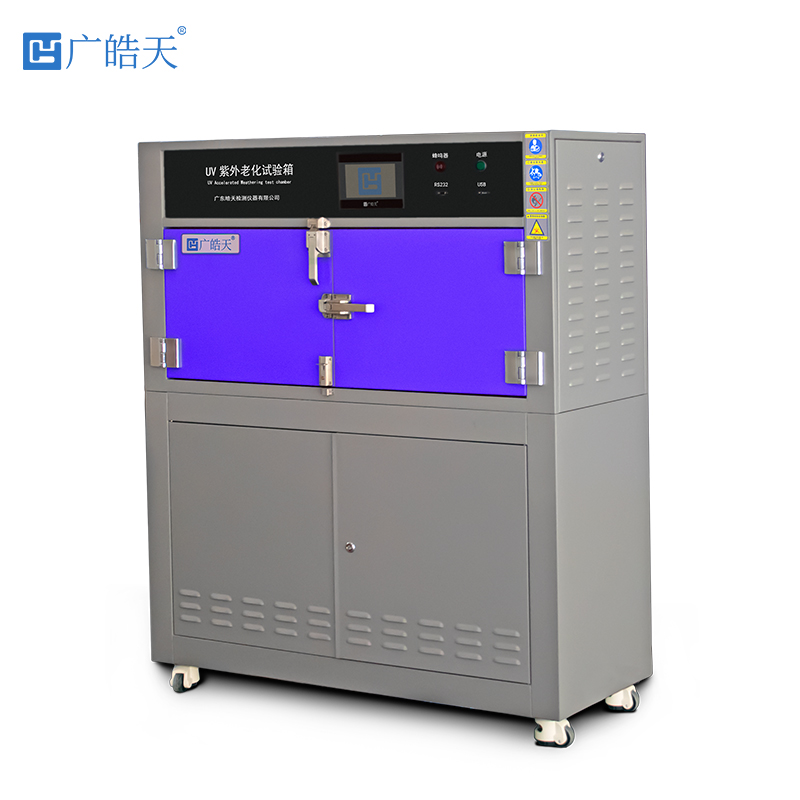

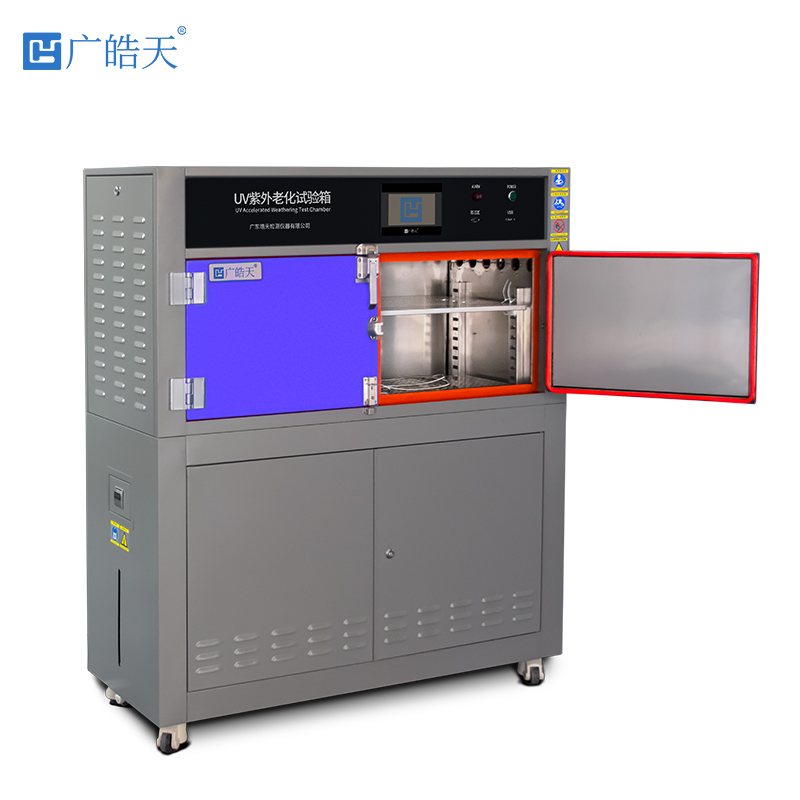

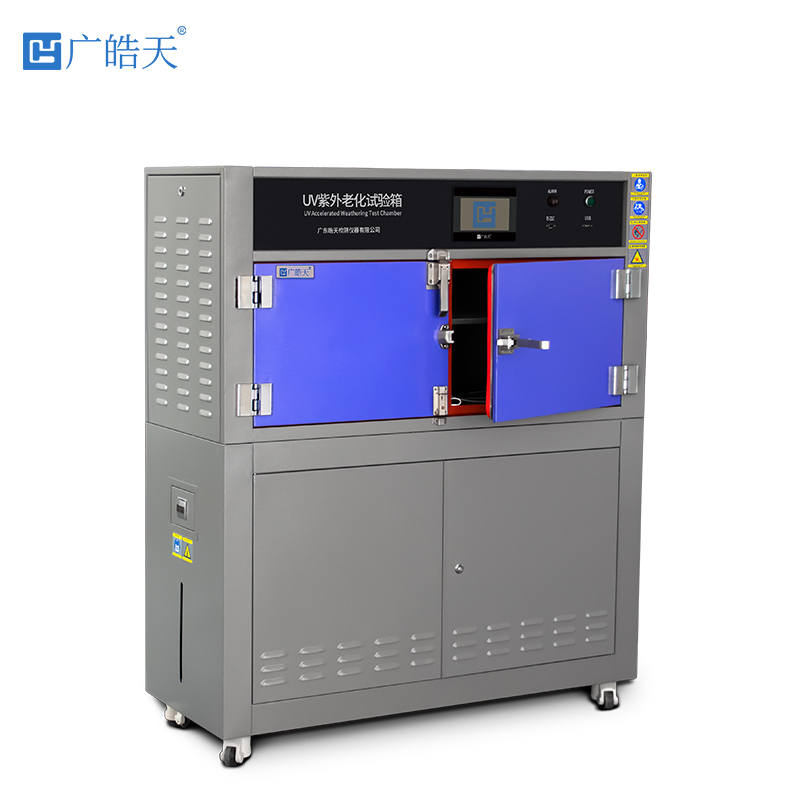

紫外线老化试验箱通过 “光谱复刻 + 环境协同 + 循环加速" 三重技术体系,复现自然环境中数年的老化过程,核心优势体现在三方面:

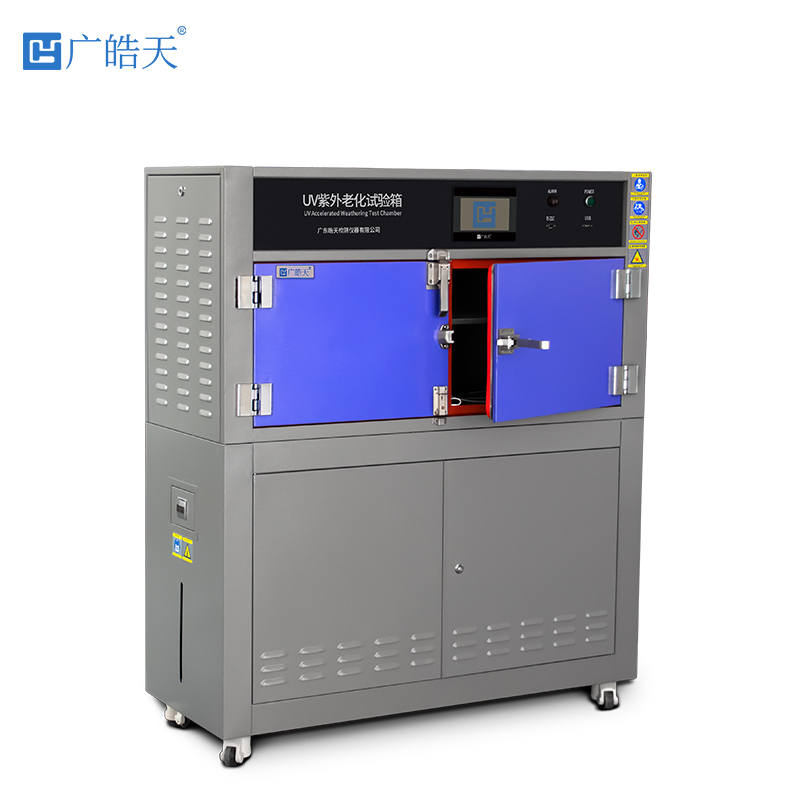

紫外光谱精准模拟系统

设备采用 UVA-340 荧光灯管作为核心光源,其 295-365nm 波段与太阳近紫外光谱重合度达 90% 以上,可精准模拟户外紫外线对钢化玻璃的光降解作用。辐照强度通过智能功率调节器控制在 0.3-1.0W/(m²・nm),支持按不同气候区需求调节 —— 热带场景采用 1.0W/(m²・nm) 高强度辐照,温带场景降至 0.5W/(m²・nm),并配备辐照传感器以 10Hz 频率实时监测,确保衰减补偿精度≤±5%。

温湿度协同加速模块

温度控制系统通过镍铬合金加热丝实现 40-80℃可调环境,控温精度 ±2℃;湿度则采用 “蒸汽加湿 + 冷凝除湿" 双模式,在 50%-95% RH 范围内精准调控。这种温湿协同设计能模拟 “烈日暴晒 + 露水凝结" 的昼夜循环:光照阶段维持 60℃高温加速光氧化,冷凝阶段降至 50℃并保持 90% RH 引发水解反应,使老化效率较单一紫外照射提升 3 倍以上。

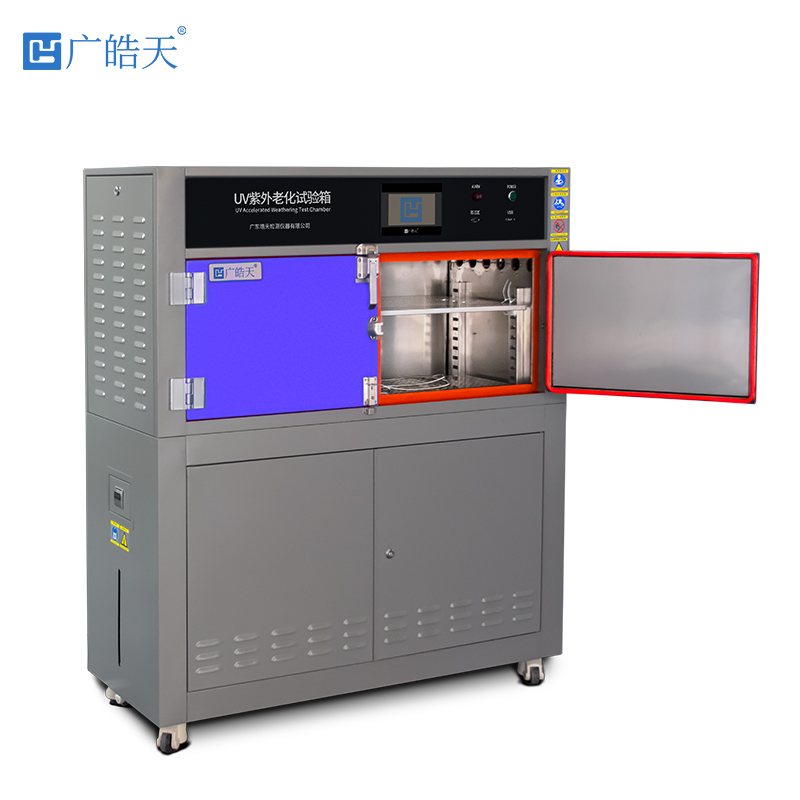

智能循环与安全系统

设备支持自定义 “光照 8h→冷凝 4h" 等典型循环程序,内置 100 组标准程序库,涵盖 ASTM G154、ISO 4892 等国际标准要求。配备双层防紫外线观察窗与自动断电保护,当钢化玻璃样品出现异常升温时,可在 0.3 秒内切断辐照光源,避免涂层燃烧风险。

钢化玻璃专项测试方案:分层验证的技术逻辑

手机钢化玻璃的老化失效集中于 AR 增透膜、AF 防指纹涂层及基材本身,需针对性设计多维度测试方案,核心围绕光学性能、涂层可靠性与机械强度展开:

光学性能衰减测试

聚焦紫外线导致的透光率下降与黄变问题,采用 ASTM G154 标准方案:以 UVA-340 灯管辐照,强度 0.68W/(m²・nm),温度 60℃,湿度 50% RH,连续测试 500 小时。通过 UV-3600 型分光光度计监测:可见光透光率原始值≥92%,老化后下降幅度需≤2%;采用色差仪测定黄变指数 ΔE≤1.5。某品牌钢化膜测试中,300 小时后透光率下降 4.2%,拆解发现 AR 涂层中的二氧化硅纳米颗粒团聚,改用溶胶 - 凝胶法优化涂层工艺后,500 小时衰减率降至 1.8%。

涂层可靠性验证

针对 AF 疏水涂层的耐磨性与附着力衰减,设计 “紫外老化 + 性能复测" 闭环方案:先进行 300 小时 UV 老化(参数同上),再通过接触角测量仪测试疏水性能(初始接触角≥110°,老化后≥90°),采用百格刀测试涂层附着力(脱落面积≤5%)。某案例显示,老化后接触角降至 75°,FTIR 光谱分析表明涂层中的氟碳链因光氧化断裂,改用含氟硅烷改性涂层后,接触角维持在 95° 以上。

您的位置:

您的位置: 更新时间:2025-09-26

更新时间:2025-09-26  浏览次数:361

浏览次数:361