PRODUCT CLASSIFICATION

更新时间:2025-10-10

更新时间:2025-10-10  浏览次数:296

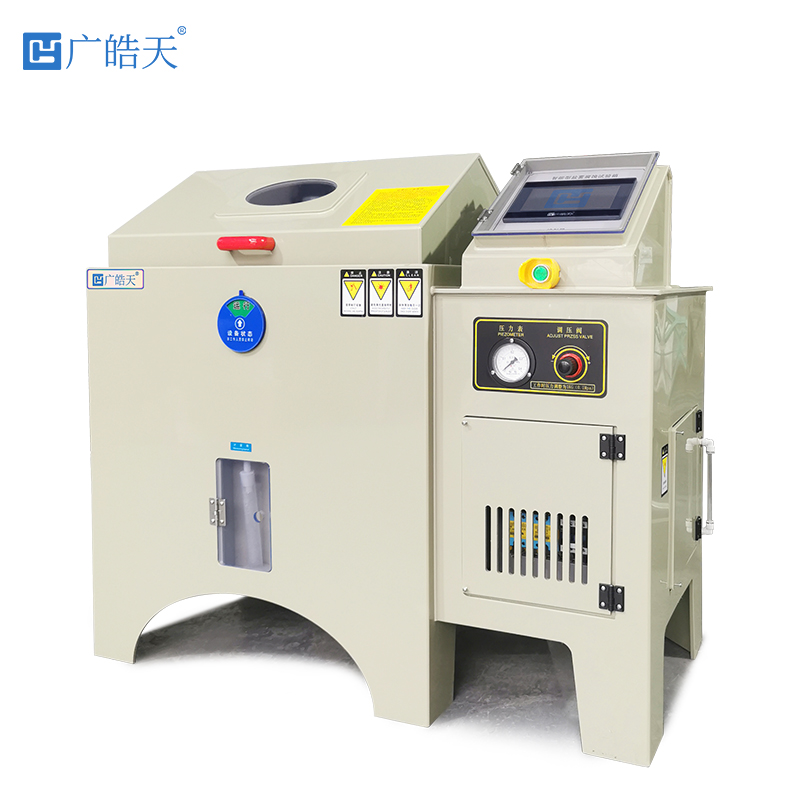

浏览次数:296盐雾试验箱:产品抗腐蚀性能验证的核心装备

在海洋气候、工业污染、沿海高湿等复杂环境中,产品表面的镀层、涂层及金属基体易受氯离子侵蚀,引发锈蚀、功能失效甚至结构损坏 —— 新能源汽车电池包壳体腐蚀可能导致电解液泄漏,通信基站射频单元锈蚀会造成信号衰减,汽车底盘紧固件生锈则影响行车安全。盐雾试验箱通过精准复现中性、酸性及加速盐雾环境,实现腐蚀过程的人工加速,能在短时间内评估产品抗腐蚀能力,成为制造业研发质控与合规认证的关键设备。本文结合设备技术原理、行业测试方案与典型案例,解析其应用逻辑与技术价值。

中性盐雾(NSS)模块:采用 5%±1% NaCl 溶液(pH 6.5-7.2),经碳化硅陶瓷喷嘴雾化(颗粒粒径 80-120μm),形成均匀盐雾,沉降量稳定在 1-2ml/80cm²・h,模拟普通海洋性气候。相较于传统不锈钢喷嘴,碳化硅材质耐蚀性提升 10 倍,连续喷雾 1000 小时沉降量波动≤±2%。

醋酸盐雾(ASS)模块:通过添加冰醋酸调节 pH 至 3.1-3.3,腐蚀速率较 NSS 提升 3 倍,可快速验证镀铬、镍装饰件的耐候性,缩短研发周期 50%。箱体采用 316L 不锈钢 + ETFE 涂层,耐中酸性腐蚀寿命较传统设备提升 5 倍。

铜加速盐雾(CASS)模块:在 ASS 基础上加入 0.26g/L CuCl₂,升温至 50℃±2℃,48 小时测试等效自然暴露 1 年,适用于三电系统、精密电子等严苛场景的强化验证。配备 PID 模糊算法控温,温度精度达 ±0.3℃,腐蚀速率偏差≤5%。

此外,系统内置智能反吹装置,可自动清理喷嘴残留盐渍,避免传统设备连续喷雾 200 小时后沉降量下降 15% 的问题。

测试对象:电池包壳体(铝合金)、底盘悬挂系统(镀锌钢)、充电口端子

标准依据:ISO 9227、SAE J2334、比亚迪企业标准

测试方案:

电池包壳体:采用 CASS 试验,50℃恒温、沉降量 1.5ml/80cm²・h,持续 500 小时,模拟沿海 10 年腐蚀环境;

底盘件:执行交变盐雾循环(盐雾 2h→湿热 4h→干燥 2h),累计 1008 小时,要求腐蚀面积<5%;

充电口端子:先经 - 30℃低温预处理 4h,再进行 NSS 试验 72 小时,检测绝缘电阻变化。

验收指标:壳体无点蚀,底盘件腐蚀深度≤5μm,端子绝缘电阻≥100MΩ。某车型电池包壳体测试中,传统涂层 48 小时出现鼓泡,改用氟碳涂层后通过 200 小时 CASS 验证。