耐旱耐湿折弯试验箱在材料性能测试中的技术应用解析

在户外建材、电子封装、汽车内饰、纺织面料等领域,材料需长期承受“干燥-高湿"交替的温湿度胁迫与反复折弯应力,易出现开裂、脆化、力学性能衰减等失效问题。例如户外木塑地板因雨季吸湿膨胀、旱季收缩,配合行人踩踏的折弯力,1-2年便会出现接缝开裂;电子设备的硅胶密封圈在高低湿循环与装配折弯中,易发生弹性失效导致防水性能下降。耐旱耐湿折弯试验箱通过模拟“温湿度循环+动态折弯"复合工况,可在数百小时内评估材料的耐候折弯可靠性,为产品研发与质量管控提供关键技术依据。本文从测试价值、设备架构、标准流程、应用案例及发展趋势展开系统解析。

、材料耐旱耐湿折弯测试的核心必要性

材料的“耐旱耐湿+折弯"协同失效具有复杂的物理化学机制。干燥环境下,材料内部水分流失导致分子间结合力增强、脆性提升,此时施加折弯力易产生微观裂纹;高湿环境中,水分渗透使材料软化、模量下降,反复折弯会加速裂纹扩展。不同材料的失效表现存在差异:木材在“干燥-高湿"循环中含水率波动达15%-20%,折弯时因内外层收缩不均出现劈裂;聚合物材料(如PVC)低湿下玻璃化转变温度升高,折弯疲劳寿命下降40%以上,高湿下增塑剂迁移导致弹性模量降低30%;纺织面料高湿后纤维间摩擦力下降,折弯时易出现起毛起球。

传统测试存在明显局限:单独的温湿度老化测试无法体现折弯应力的加速失效作用,单纯的折弯试验忽略环境湿度的影响。耐旱耐湿折弯试验箱构建的复合工况,能精准复现实际使用场景,测试效率较自然暴露提升60倍以上。某户外建材企业数据显示,经该设备测试优化后的木塑地板,户外使用寿命从2年延长至5年,返修率从25%降至8%。

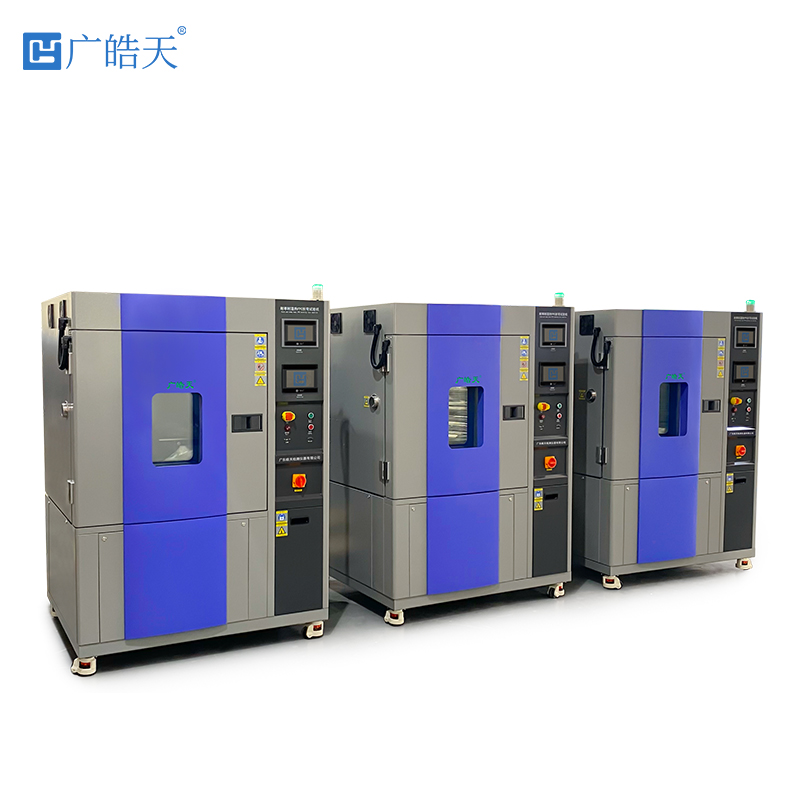

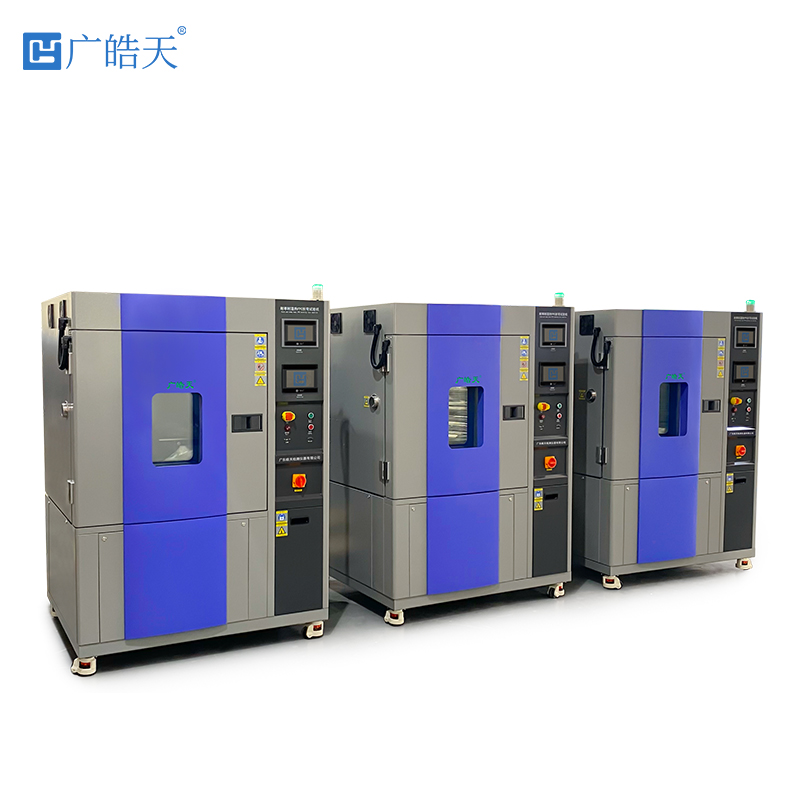

、测试设备的技术架构与关键参数

适配多材料测试的耐旱耐湿折弯试验箱,需兼具温湿度精准控制与动态折弯加载能力,核心架构包括温湿度控制系统、折弯执行系统、监测采集系统及安全防护系统四部分。

温湿度控制系统采用“蒸汽加湿+冷冻除湿+电加热"组合方案,温度范围-10℃~80℃,控温精度±0.5℃,波动度≤±1℃;湿度范围10%~98%RH,控制精度±3%RH,均匀度≤±5%RH,可实现“高湿(85%RH)12h→低湿(30%RH)12h"的自动循环。折弯执行系统采用伺服电机驱动,折弯角度0°~180°连续可调,角度精度±0.1°;加载频率0.5~10次/分钟可调,最大折弯负载50kN,支持三点折弯、四点折弯两种模式,适配板材、管材、线材等不同形态材料。

监测采集系统集成位移传感器(测量精度±0.01mm)、拉力传感器(精度±0.5%FS)及高清工业相机,实时采集折弯角度、负载力、材料形变数据,同步拍摄微观裂纹扩展过程;配备数据存储模块,可存储10万组以上试验曲线。安全防护系统包含超温报警、过载保护、湿度异常预警功能,腔体采用304不锈钢材质,防止高湿环境腐蚀,确保设备长期稳定运行。

、行业应用案例与问题解析

某户外木塑地板企业针对“雨季开裂"问题开展测试:采用500次温湿度循环+折弯试验,发现200次循环后样品出现3mm裂纹。分析显示,木粉与塑料基体相容性不足,高湿下木粉吸湿膨胀导致界面剥离,配合折弯应力加速裂纹扩展。优化方案:添加5%马来酸酐接枝相容剂,提升界面结合力,同时降低木粉含量从60%至40%。复测后500次循环无裂纹,弯曲强度衰减仅8%,满足户外使用要求。

另一电子企业测试硅胶密封圈的耐湿折弯性能:1000h试验后,密封圈弹性回复率从95%降至60%,折弯时出现变形。检测发现,高湿环境下硅胶中的硫化剂析出,导致交联结构破坏。通过更换耐水解硫化剂(如双二五硫化剂)并优化硫化工艺(温度170℃、时间15min),复测弹性回复率维持在90%以上,折弯5000次无变形。

更新时间:2025-10-20

更新时间:2025-10-20  浏览次数:186

浏览次数:186