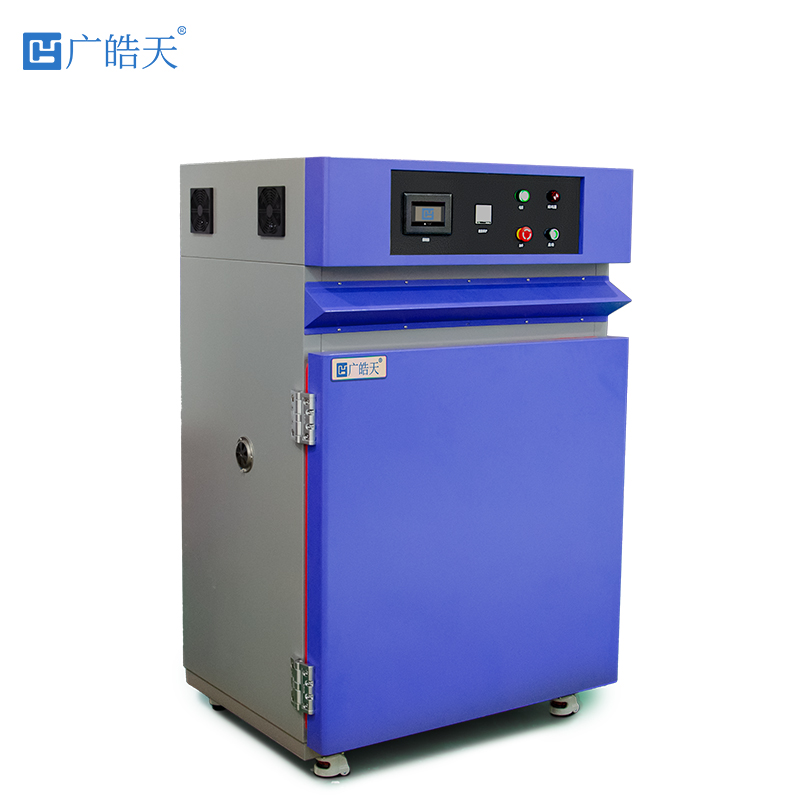

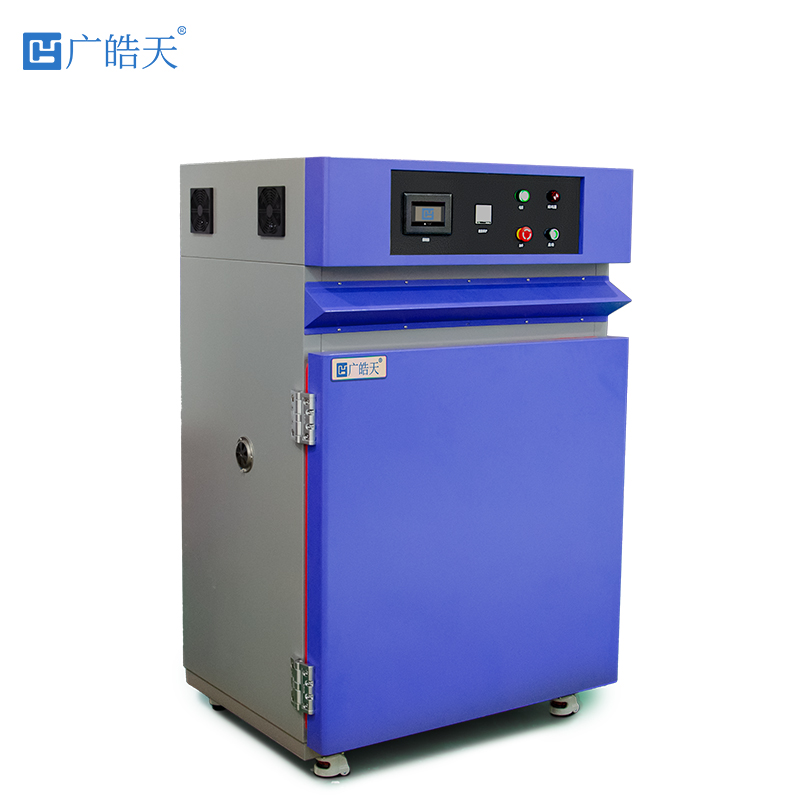

油漆涂层广泛应用于金属构件、家电外壳、汽车车身等领域,需耐受高温环境(如发动机舱、烘烤工艺),易出现变色、开裂、附着力下降等问题。高温烤箱干燥箱凭借 50℃~300℃精准控温与均匀温场,可模拟高温老化、烘干固化等工况,评估涂层可靠性,本文依据 GB/T 1735、ISO 11341 标准梳理核心要点。

一、测试原理与核心指标

高温环境会加速涂层树脂交联老化、颜料分解,导致外观劣化与性能衰减:高温烘烤不足易致涂层附着力差、硬度低;过度高温则引发涂层脆化、失光。干燥箱通过恒定高温或阶梯升温,模拟涂层服役中的高温应力,核心评估指标:外观质量(无变色、开裂、起泡,色差 ΔE*ab≤2.0,光泽度衰减≤10%);附着力(划格法测试≥4B 级,拉开法附着力≥5MPa);耐老化性(高温 100h 后冲击强度保留率≥85%,弯曲性能无裂纹);硬度(铅笔硬度≥2H,邵氏 D 硬度变化≤±3)。

二、测试准备与样品处理

干燥箱需校准:温度波动≤±1℃,温场均匀性≤±2℃,满足 GB/T 2423.2 要求;配备校准后的色差仪、划格器、拉开法附着力仪、铅笔硬度计。样品取同批次涂覆试板(如 150mm×70mm×1.5mm 冷轧钢板)12 块(8 块测试组、4 块基准组),涂层厚度 50-100μm(符合实际应用标准),涵盖环氧、聚氨酯、丙烯酸等常用油漆类型。预处理:在 23℃±2℃、50% RH 环境静置 48h,固化后记录初始外观(色差、光泽度)、附着力、硬度;用酒精清洁涂层表面,避免油污影响测试。将试板垂直固定于干燥箱样品架,间距≥20mm,确保温场均匀覆盖。

三、参数设置与运行监控

按应用场景设参数:通用工业涂层(120℃恒温,烘烤 2h,模拟烘干固化);汽车发动机舱涂层(180℃恒温,老化 100h,模拟高温服役);耐高温设备涂层(250℃阶梯升温,50℃→150℃→250℃,每阶段保温 24h,总时长 72h)。运行时实时监控箱内温度,每 30min 记录一次;若温度波动超 ±1℃,立即检查加热管与温控器,故障排除后补测对应时长。测试期间禁止频繁开箱,避免温场扰动。

四、测试后检测与优化

测试后样品在标准环境静置 4h 缓温,检测:外观用色差仪测 ΔE*ab、光泽度计测衰减率;附着力用划格器(1mm 网格)与拉开法仪分别测试;硬度用铅笔硬度计(750g 载荷)与邵氏硬度计检测;力学性能通过冲击试验(500g 重锤,50cm 落高)与弯曲试验(直径 2mm 轴)评估。对比基准组数据,分析失效模式(如高温变色、附着力下降)。常见问题:附着力差需调整烘烤温度与时间;变色严重可优化颜料耐高温配方;硬度不足需增加树脂交联剂比例。设备维护:每周清洁箱体内胆与通风口,每月校准温度传感器,每季度检查加热管老化情况。

更新时间:2025-11-19

更新时间:2025-11-19  浏览次数:211

浏览次数:211