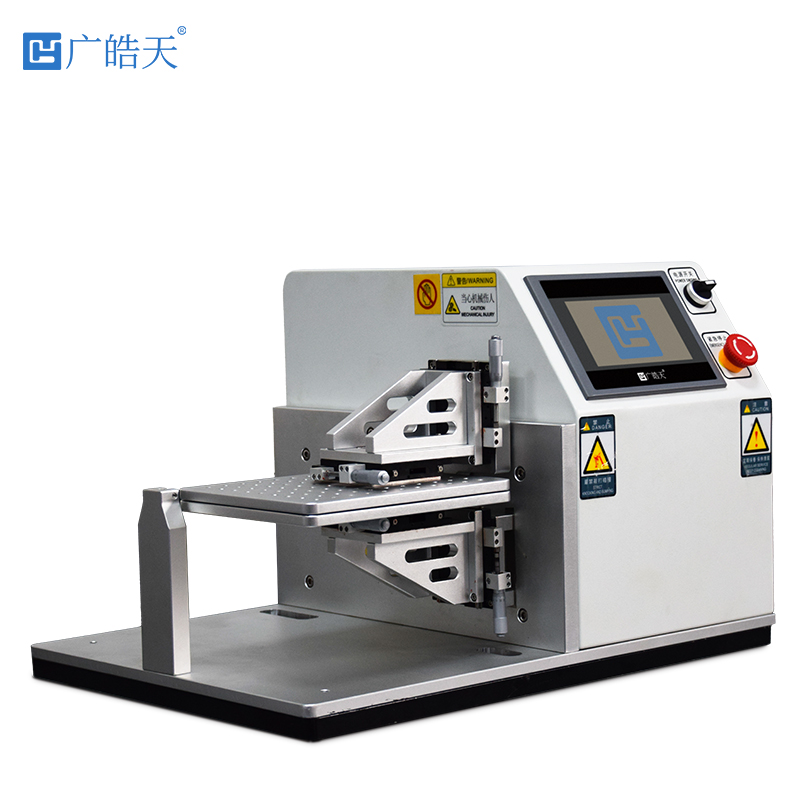

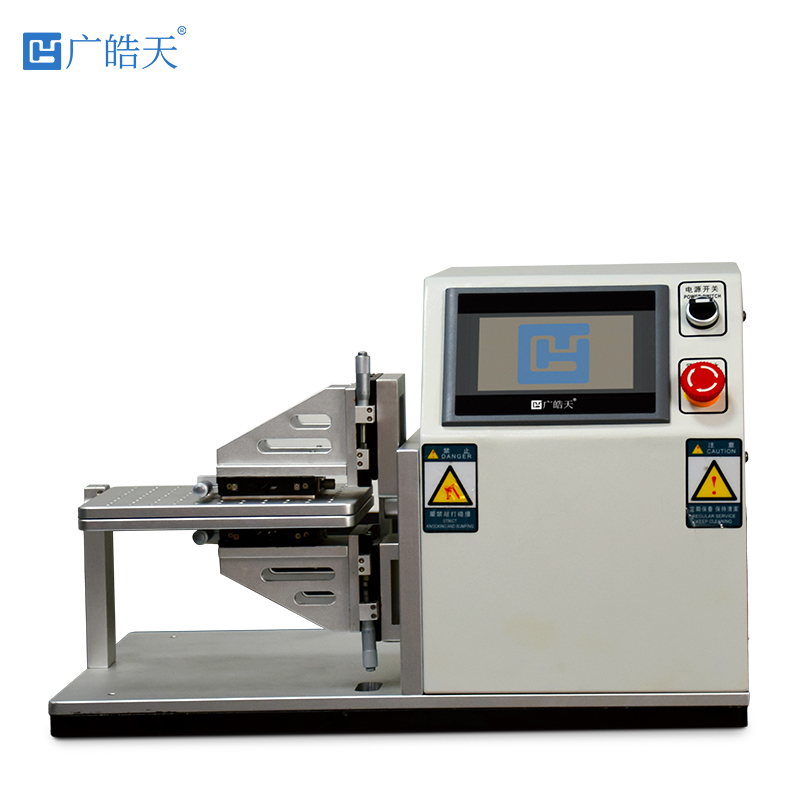

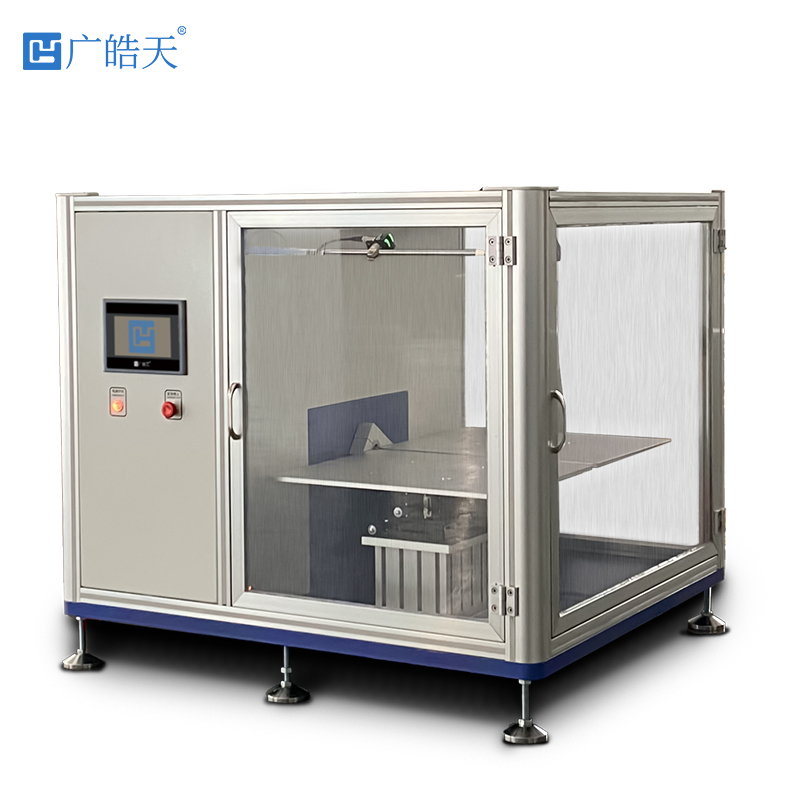

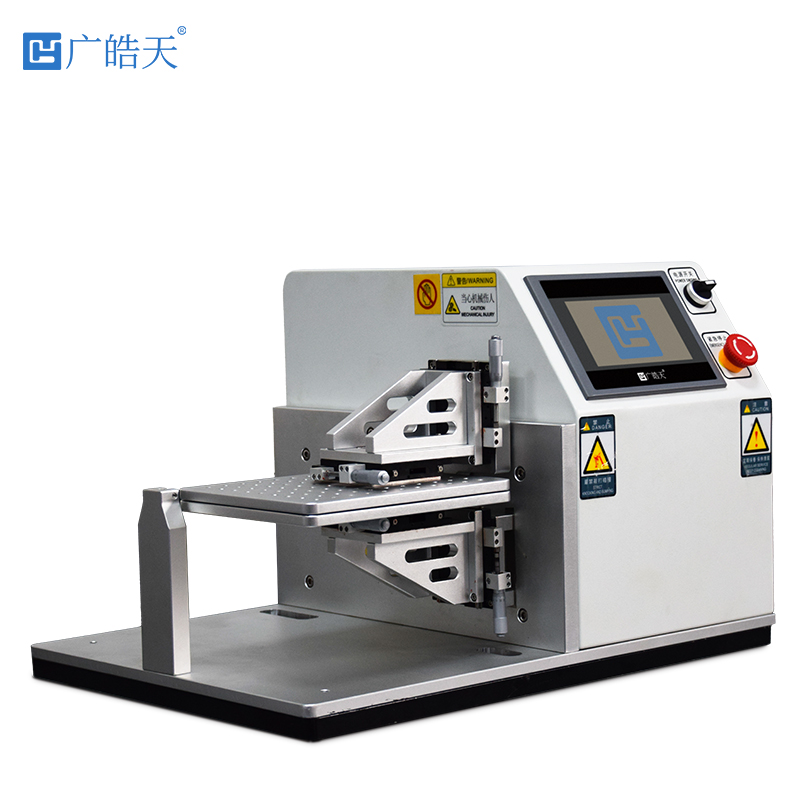

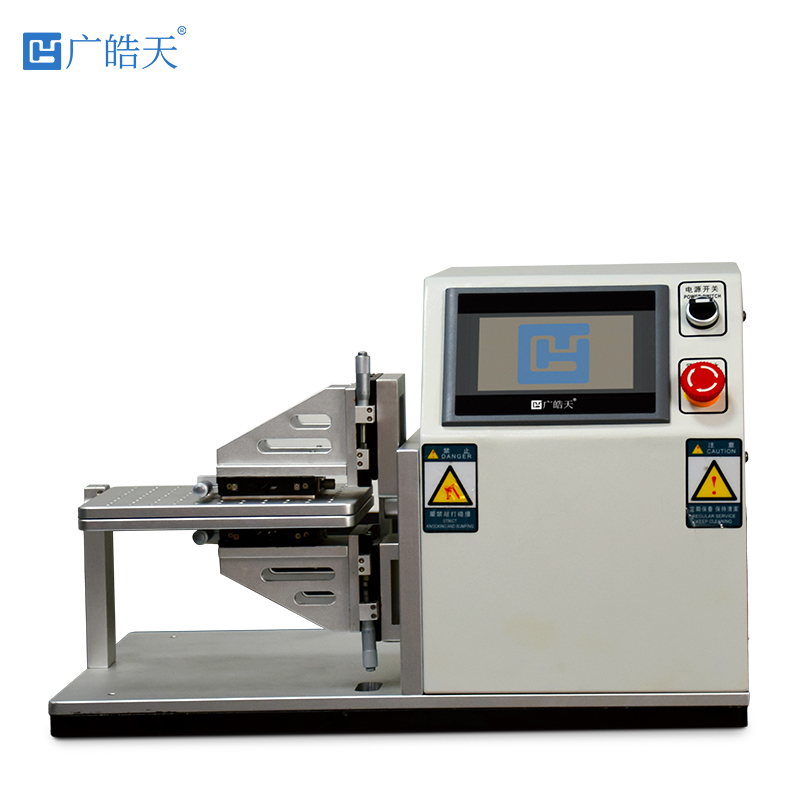

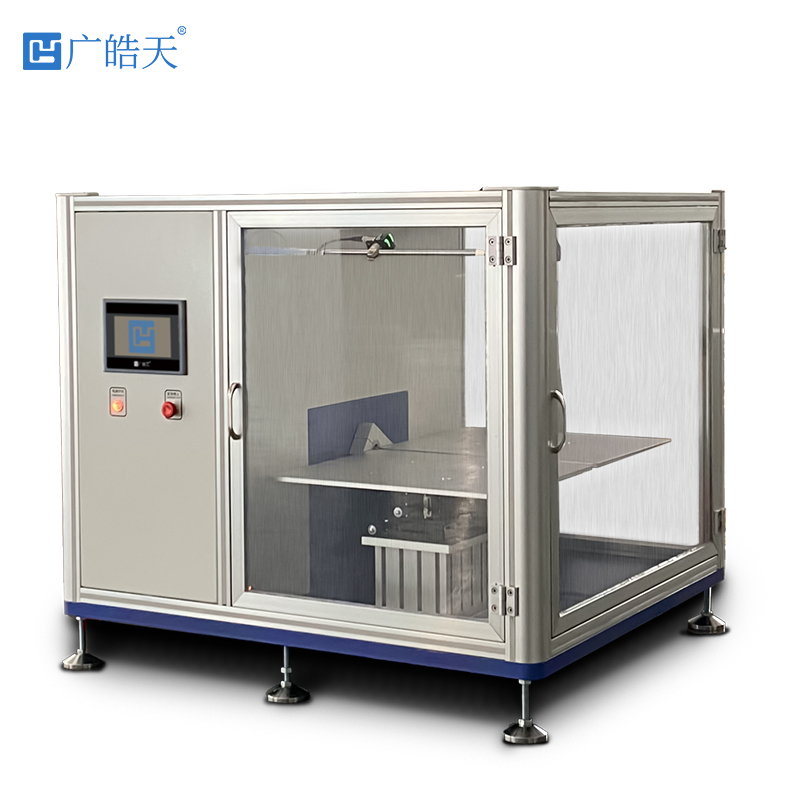

小型折弯试验机采用一体化机身设计,重量仅 50-100kg,占用空间≤0.5m²,适配实验室与生产线现场测试需求。设备搭载高精度伺服驱动系统,加载力范围 0-50kN,力值精度≤±0.5% FS,弯曲角度调节范围 0-180°,角度分辨率 0.01°,可实现匀速加载、定角度加载等多种测试模式。配备接触式位移传感器,测量精度≤±0.01mm,实时采集试样弯曲过程中的挠度变化;数据处理系统支持曲线绘制(力 - 位移、力 - 角度曲线)与参数自动计算,生成符合行业标准的测试报告,数据可追溯且支持导出分析。此外,设备配备可更换折弯模具(V 型、U 型、圆弧型),适配不同截面形状的试样测试。

二、多品类产品定制化测试方案

2.1 电子元器件(PCB 板、连接器引脚)

测试重点验证抗弯曲疲劳性能,采用 V 型模具(夹角 60°),设定弯曲角度 ±90°,循环加载频率 1-5Hz,累计循环 10000 次;静态弯曲测试加载速度 2mm/min,直至试样断裂,要求弯曲强度≥50MPa,断裂挠度≥3mm,符合 IPC-TM-650 标准。

2.2 汽车精密部件(微型齿轮轴、传感器支架)

模拟装配与使用中的弯曲受力,选用圆弧型模具(半径 5mm),加载力控制在 1-10kN,弯曲角度 0-90°,保载时间 30s;测试后检测试样是否出现塑性变形、裂纹,要求变形量≤0.1mm,符合 QC/T 1024 标准。

2.3 航空航天轻量化组件(碳纤维复合材料片材)

侧重测试弯曲强度与弹性模量,采用三点弯曲模式,跨距 50mm,加载速度 5mm/min,温度 23℃±2℃;要求弯曲强度≥1500MPa,弹性模量≥100GPa,符合 ASTM D790 标准。

三、标准流程与应用案例

测试遵循 GB/T 14452、ASTM D790、IPC-TM-650 等标准,流程如下:试样预处理(按标准切割尺寸,去除毛刺)→安装试样并调整模具间距→设定测试参数(加载方式、速度、角度 / 力值上限)→启动测试,实时记录数据→测试结束后,分析曲线与参数,判断产品是否合格。某电子企业测试 PCB 板时,10000 次弯曲循环后出现线路断裂,通过测试数据发现断裂处集中在引脚焊接位置。技术团队优化焊接工艺与 PCB 板加强筋设计,再次测试后循环寿命提升至 50000 次,满足终端使用需求。

小型折弯试验机以精准、便携、多功能的优势,解决了轻量化、小型化产品弯曲性能测试的痛点,广泛应用于电子、汽车、航空航天等行业。随着产品向微型化、高强度方向发展,未来设备将集成动态疲劳测试、高低温环境协同测试功能,进一步提升测试覆盖面与精度,为产品可靠性提升提供更全面的技术支撑。

更新时间:2025-11-21

更新时间:2025-11-21  浏览次数:177

浏览次数:177