模拟运输振动台:玻璃片饮料瓶身抗振性与果粒沉降稳定性测试方案

玻璃片饮料(如含果粒玻璃瓶装饮料、玻璃罐封装饮品)在公路、铁路运输中,易受持续颠簸振动影响,导致玻璃瓶碰撞破损、密封盖松动泄漏,或内部果粒沉降结块。模拟运输振动台通过复现 ASTM D4728 标准中的运输振动曲线(如随机振动、正弦扫频振动),精准模拟不同运输场景下的振动强度与频率,快速验证玻璃片饮料的瓶身抗振性、包装缓冲效果及产品稳定性,为包装结构优化(如缓冲材料选型、瓶型设计)提供数据支撑,降低运输损耗率至 0.5% 以下。

一、设备核心适配特性

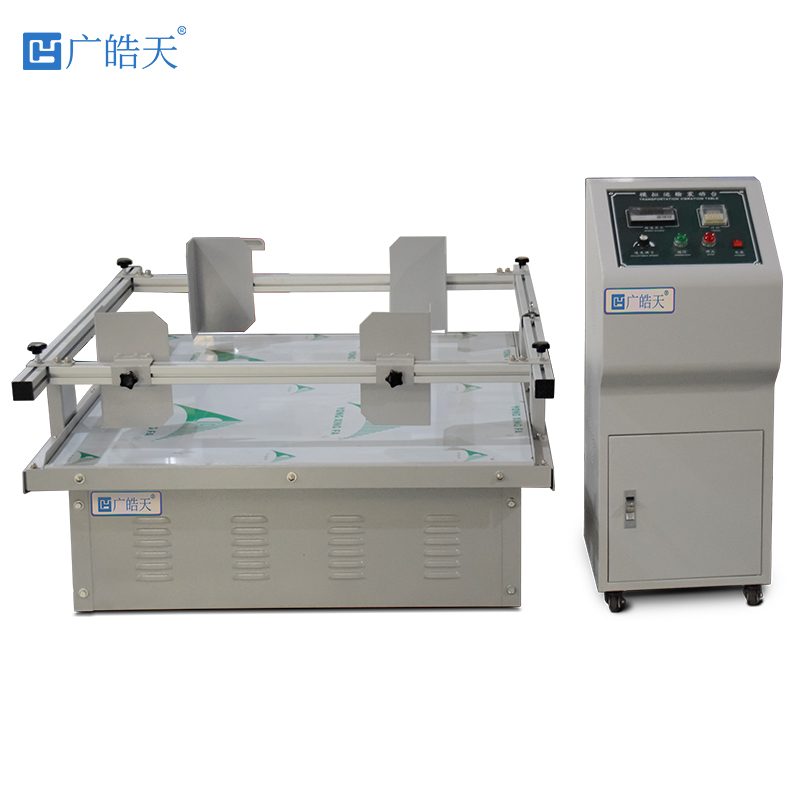

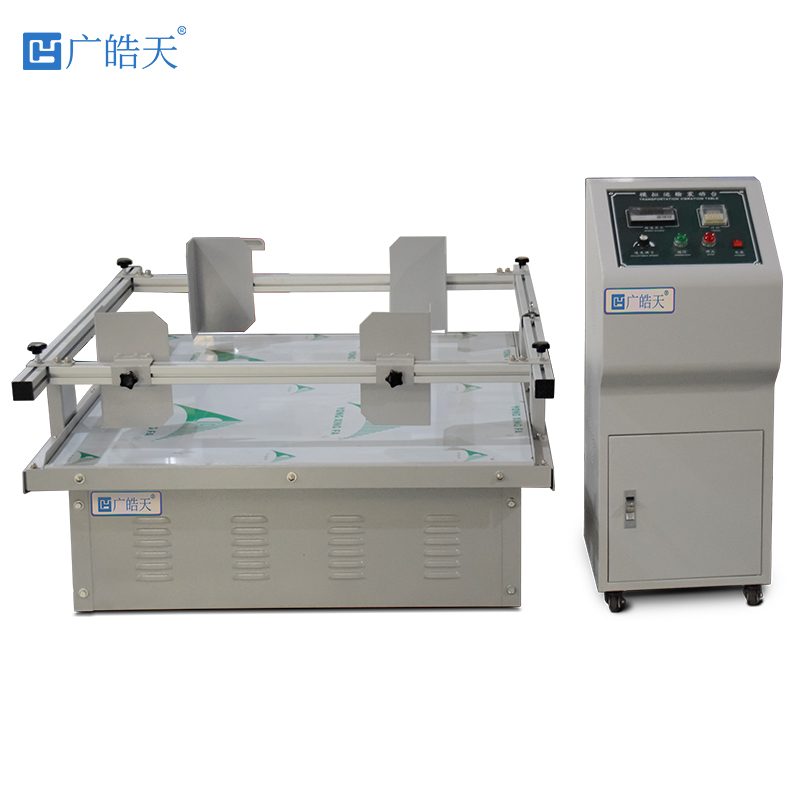

针对玻璃片饮料(常规包装:500mL 玻璃瓶装 / 200mL 玻璃罐装,单箱装载 12-24 瓶),振动台采用 “电磁驱动 + 刚性台面" 结构,台面尺寸 1000mm×800mm(承重≤50kg),支持三种振动模式:随机振动(频率 5-500Hz,加速度 0.1-5g)、正弦振动(频率 1-300Hz,位移 0-5mm)、模拟运输颠簸的脉冲振动(符合 ISTA 3A 标准)。设备配备多通道加速度传感器(精度 ±0.01g),可实时采集包装件不同部位的振动响应;内置温湿度同步监测模块(10-60℃/20%-85% RH),模拟高温运输环境下的振动耦合影响。台面边缘设防护栏(高度 150mm),避免测试中包装箱滑落,同时支持自定义振动时间(0-999h),满足短途(24h)与长途(72h)运输模拟需求。

二、定制化测试方案

2.1 瓶身抗振与防破损测试

模拟公路运输高频颠簸,采用随机振动模式(频率 20-200Hz,加速度 2g),测试时长 48h(等效 1500km 公路运输)。测试后检查玻璃瓶破损率(要求≤0.1%)、瓶身裂纹(用强光检测,无肉眼可见裂纹),瓶盖密封性能(倒置 24h 无泄漏,密封压力保持≥0.2MPa),符合 GB/T 4857.7 标准。针对含果粒的玻璃片饮料,需额外检测果粒分散性(振动后静置 30min,果粒沉降高度≤10mm),避免振动导致结块。

2.2 包装缓冲防护性能测试

模拟铁路运输低频振动,采用正弦扫频振动(频率 5-50Hz,位移 3mm),测试时长 72h。测试中监测缓冲材料(如 EPE 珍珠棉、瓦楞纸)的压缩变形率(初始厚度 20mm,老化后变形≤3mm)、包装箱抗压强度(振动后抗压值保留率≥80%)。针对堆叠包装,需验证层间缓冲效果(上层包装对下层玻璃瓶的压力≤50N),避免堆叠振动导致瓶身挤压破损,符合 QB/T 4872 标准。

2.3 高温耦合振动下产品稳定性测试

模拟夏季高温运输(35℃/60% RH),叠加随机振动(频率 10-100Hz,加速度 1.5g),测试时长 36h。测试后检测玻璃片饮料的理化指标:pH 值变化≤0.2(如酸性饮料 pH 3.5-4.0)、感官品质(无异味、色泽无明显变化),密封盖胶垫老化程度(硬度变化≤10 Shore A,无溶胀脱落),确保高温振动不影响产品质量与安全。

三、测试流程与实践案例

流程:1. 预处理:检查玻璃片饮料初始状态(瓶身完整性、密封度、果粒分散性),按实际运输方式装箱(含缓冲材料);2. 安装:将包装箱固定于振动台台面,粘贴加速度传感器(瓶身、箱角各 1 个);3. 设参:选择振动模式、频率、加速度及测试时长,设定温湿度参数;4. 运行:实时监控振动曲线与传感器数据,每 12h 抽样检查瓶身状态;5. 后处理:测试结束后静置 24h,复测破损率、泄漏情况及产品稳定性,对比初始数据。

某企业测试 500mL 玻璃瓶装果粒饮料时,48h 随机振动后破损率达 2.3%,果粒沉降高度 35mm。分析发现缓冲材料为单层瓦楞纸(缓冲不足),瓶型为直筒型(易碰撞)。优化方案:更换双层 EPE 珍珠棉缓冲垫,瓶身增加防碰撞凸起设计,复测后破损率降至 0.2%,果粒沉降高度≤8mm,满足长途运输要求。

更新时间:2025-11-26

更新时间:2025-11-26  浏览次数:209

浏览次数:209