PRODUCT CLASSIFICATION

更新时间:2026-01-14

更新时间:2026-01-14  浏览次数:116

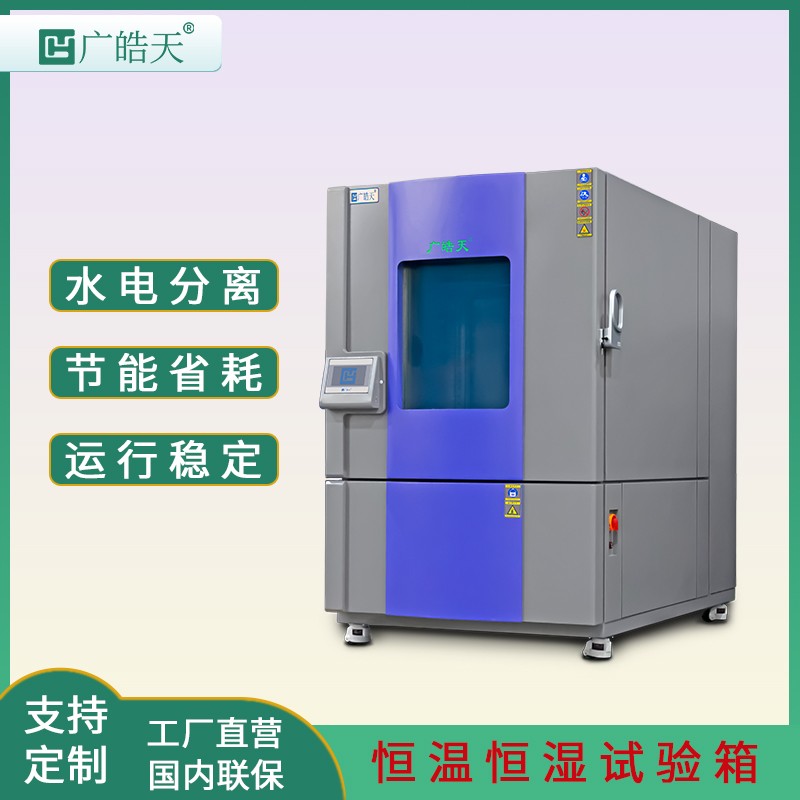

浏览次数:116在电子产品的生命周期中,从设计验证到批量生产,始终伴随着一个看不见却影响深刻的伙伴:环境的温湿度。对温湿度条件进行可控的、重复的模拟测试,并非增加不必要的环节,而是基于对物质物理与化学规律的认知。了解温湿度与电子组件相互作用的基本逻辑,有助于我们理解这类检测的内在必要性。

所有电子设备都由具体的材料构成。金属、半导体、塑料、陶瓷、电解液……每种材料都有其固有的热膨胀系数。当环境温度发生变化时,不同材料膨胀或收缩的程度存在差异。这种不一致的形变会在元器件的引脚、焊点、粘结处及封装内部产生持续的机械应力。反复的温差变化如同微小的“热疲劳”,长期累积可能导致焊点开裂、连接失效或封装损伤,引发间歇性的功能故障。

湿度的存在,则引入了更为复杂的电化学与物理过程。当空气中的水分子吸附在电路板表面或渗入元器件内部,便为离子迁移、电化学腐蚀提供了条件。在一定的偏压和污染物存在下,金属导体之间可能生长出枝晶,导致短路;引脚和焊盘可能发生腐蚀,导致接触电阻增大甚至开路。对于某些高分子材料,吸湿可能改变其介电常数,影响高频电路性能;也可能导致材料膨胀,产生类似温度变化的应力。

温湿度的影响往往不是孤立的,而是协同作用的。例如,较高的温度会加速水分的渗透和化学反应的速率;而湿度引起的凝露,在温度骤变时更易发生,可能造成瞬间的电气短路。因此,将温度和湿度作为一对关联变量进行综合考察,比单独测试更能反映现实世界的复杂情况。

恒温恒湿检测设备的核心价值,在于它提供了一个“时间加速器”和“条件控制器”。在自然环境下,产品可能需要数年才会经历某些温湿度循环,而实验室设备可以在几周或几天内,模拟出等效的环境应力,使潜在缺陷提前显现。这种加速不是魔法,而是基于对失效物理模型的加速因子计算,通过提高应力水平(如扩大温湿度范围、加快变化速率)来实现。更重要的是,它为不同批次、不同设计的产品提供了一个稳定、一致的测试基准,使得比较和评估成为可能。

对于研发工程师而言,恒温恒湿测试是验证设计稳健性的重要工具。它帮助回答:选用的材料搭配能否耐受预期的储存环境?电路板布局和封装设计是否能应对热胀冷缩的应力?防护涂层或灌封胶是否真正起到了防潮作用?在样机阶段发现并解决这些问题,其成本远低于市场失效后带来的召回和商誉损失。

对于质量保证体系,这类检测是监控生产工艺一致性的有效手段。焊接工艺的微小波动、清洗剂残留的差异、密封工艺的可靠性,都可能在严苛的温湿度条件下暴露出问题。定期的抽样测试,如同对生产线进行持续的健康体检。

因此,对电子产品进行恒温恒湿检测,实质上是主动管理产品可靠性与环境适应性风险的系统性方法。它建立在对材料科学和失效机理的理解之上,通过可控的实验环境,将未来可能发生的问题,提前至研发和生产阶段进行揭示和解决。这不仅是技术上的审慎,也是对产品长久价值与用户安全的一种务实考量。