PRODUCT CLASSIFICATION

更新时间:2025-07-25

更新时间:2025-07-25  浏览次数:356

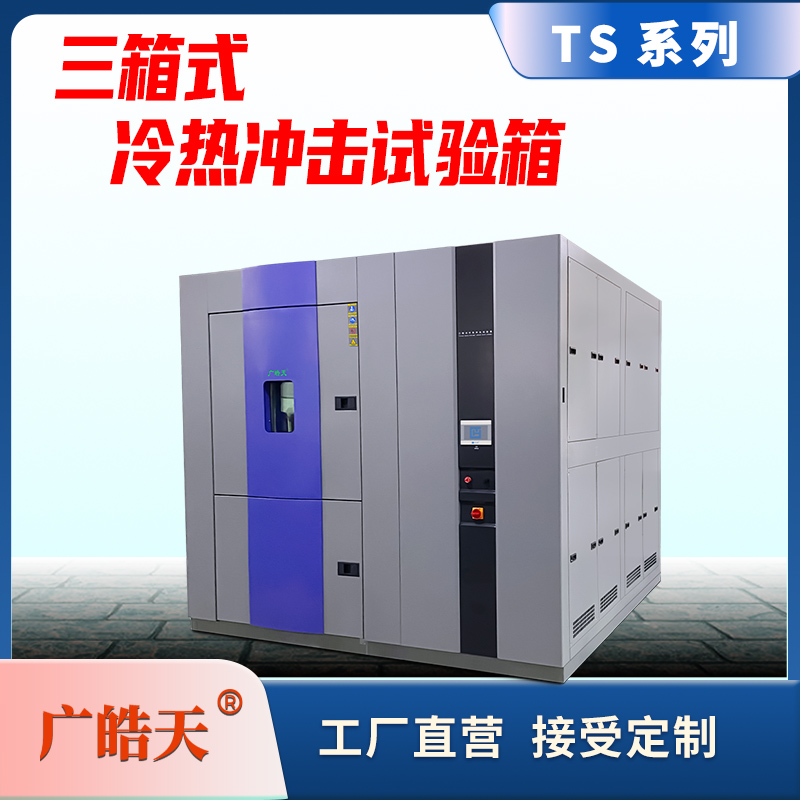

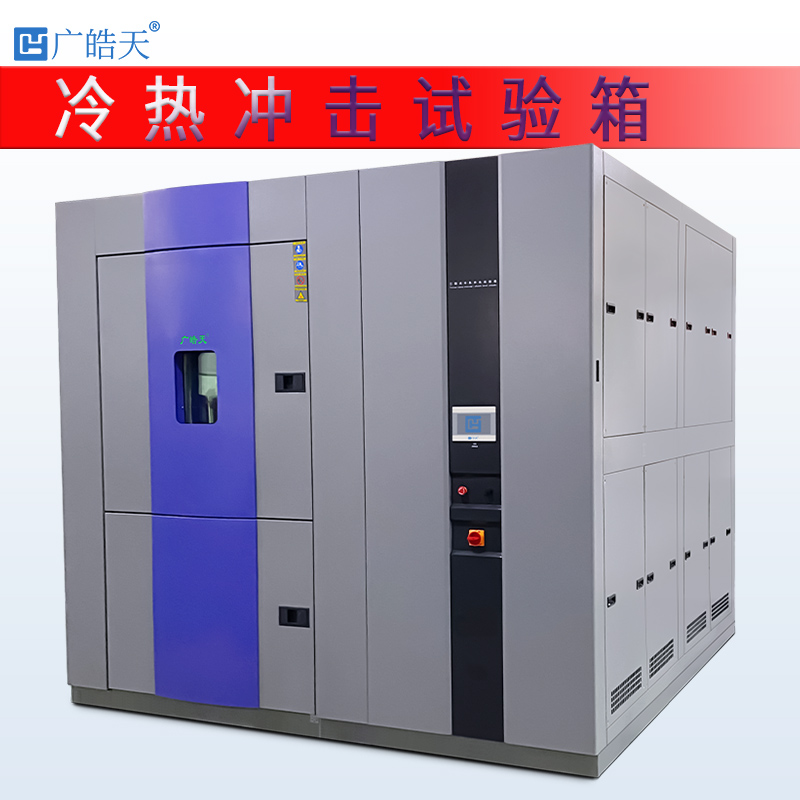

浏览次数:356在汽车行业蓬勃发展的当下,汽车的安全性、可靠性与舒适性成为消费者关注的重点。汽车配件作为汽车的关键组成部分,其质量与性能直接关系到整车的品质。汽车在实际使用过程中,会遭遇各种复杂多变的环境,其中温度的剧烈变化是极为常见且影响重大的因素。为了确保汽车配件在不同温度条件下都能稳定可靠地工作,三箱式冷热冲击试验箱应运而生,成为汽车配件质量检测与性能评估的重要工具。

样品选择与预处理:根据汽车配件的类型、用途以及相关测试标准,选择具有代表性的样品。对于一些电子类配件,可能需要进行通电预热或初始化等预处理操作,确保其在测试开始时处于正常工作状态;对于机械类配件,要检查其装配是否正确、运动部件是否灵活等。

试验箱参数设置:依据汽车配件的使用环境要求和相关行业标准,精确设置试验箱的各项参数,包括高温冲击温度、低温冲击温度、温度冲击速率、高低温保持时间以及循环次数等。例如,对于发动机舱内的电子控制单元(ECU),可能设置高温冲击温度为 120℃,低温冲击温度为 - 40℃,温度冲击速率为 15℃/min,高低温保持时间各为 60 分钟,循环次数为 50 次。

样品安装与连接:将预处理好的汽车配件样品牢固地安装在测试箱内的样品架上,确保其位置摆放正确,不妨碍气流循环。对于需要实时监测性能参数的电子类配件,要连接好相应的测试线缆,如电压监测线、信号传输线等,并确保连接可靠,避免在测试过程中出现松动或接触不良的情况。

材料性能劣化:在冷热冲击过程中,汽车配件所使用的材料由于热胀冷缩效应,内部微观结构可能发生变化,导致材料的物理性能和化学性能下降。例如,金属材料可能出现疲劳裂纹、强度降低;塑料材料可能发生老化、变脆、韧性下降,从而影响配件的整体性能与使用寿命。

电子元件故障:对于汽车电子配件,如传感器、控制器、电路板等,冷热冲击可能导致电子元件的性能漂移或损坏。例如,电容的电容值可能在温度变化后发生偏差,影响电路的滤波效果;芯片的工作频率可能出现异常,导致信号处理错误;焊点可能因热应力作用而开裂,造成电路断路或短路故障。

结构变形与损坏:机械类汽车配件,如发动机零部件、底盘悬挂部件等,在经受多次冷热冲击后,由于不同部位材料的热膨胀系数差异,可能产生不均匀的热应力,导致结构变形、连接松动甚至断裂。例如,发动机缸体在冷热交替过程中,可能因热应力集中在某些部位而出现裂纹,影响发动机的正常工作。

表面涂层失效:一些汽车配件表面会涂覆防护涂层,以提高其耐腐蚀性、耐磨性或美观性。在冷热冲击环境下,涂层与基底材料之间的附着力可能受到影响,导致涂层起泡、剥落、开裂,从而失去对配件的保护作用,加速配件的腐蚀与损坏。

优化材料选择:在汽车配件设计阶段,充分考虑材料的热性能、力学性能以及耐环境性能等因素,选择适合在宽温度范围内工作的材料。例如,对于在高温环境下使用的发动机部件,可选用耐高温、热膨胀系数小的合金材料;对于电子配件,采用温度稳定性好的电子元件和封装材料。

改进结构设计:通过优化汽车配件的结构设计,减少热应力集中区域,提高结构的抗热变形能力。例如,在设计复杂结构的机械配件时,合理设置加强筋、过渡圆角等结构特征,分散热应力;对于电子电路板,采用多层板设计,合理布局电子元件,降低因温度变化引起的线路应力。

提升制造工艺水平:严格控制汽车配件的制造工艺过程,确保产品质量的一致性和稳定性。例如,在焊接工艺中,采用先进的焊接设备和工艺参数,提高焊点的强度和可靠性;在表面涂层处理过程中,优化涂层配方和涂覆工艺,增强涂层与基底材料的附着力。

增加防护措施:为汽车配件增加额外的防护措施,如在电子配件表面涂覆三防漆,提高其防潮、防尘、防腐蚀能力;对一些易受温度影响的部件,采用隔热、保温材料进行包裹,减少温度变化对其的影响。