PRODUCT CLASSIFICATION

更新时间:2025-07-28

更新时间:2025-07-28  浏览次数:318

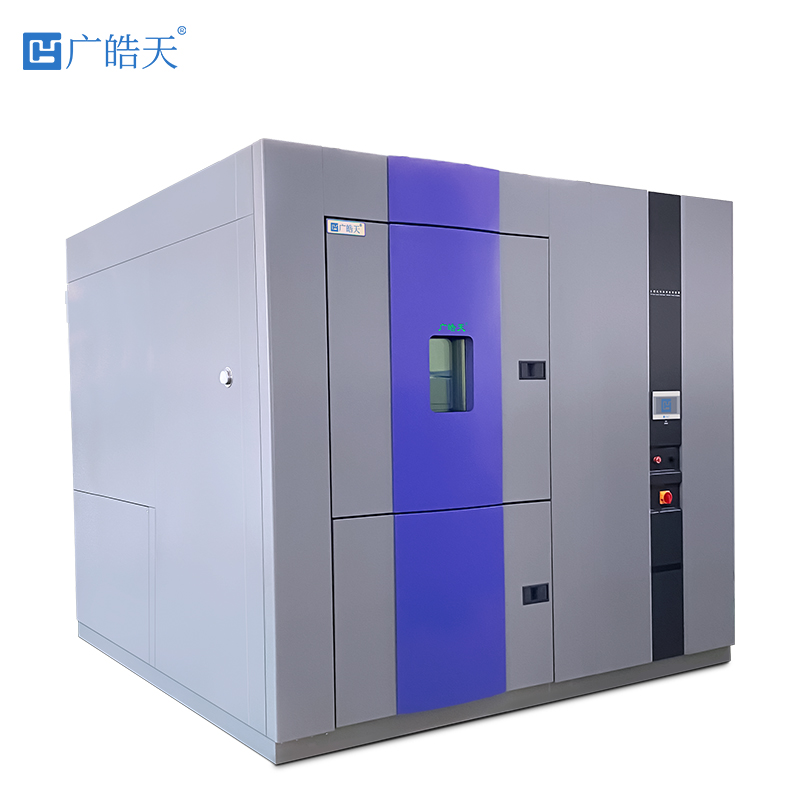

浏览次数:318在现代工业产品的研发与生产中,产品的耐使用性是衡量其质量与可靠性的关键指标。从日常使用的电子产品,到汽车、航空航天等领域的关键零部件,都需在各种复杂环境下保持稳定性能与长久使用寿命。三箱式冷热冲击试验箱作为模拟苛刻温度变化环境的专业设备,能让产品在短时间内经受剧烈的温度冲击,有效检验产品在不同温度条件下的耐使用性能,为保障产品质量、提升产品可靠性提供了至关重要的技术支持。

从结构上看,三箱式冷热冲击试验箱的每个箱体都采用了巧妙的设计。高温箱和低温箱的箱体采用双层结构,内层选用耐高温、耐低温且导热性能良好的优质不锈钢材质,确保箱内温度能够快速均匀分布;外层则使用冷轧钢板并经过喷塑处理,增强箱体的机械强度与防锈能力。两层箱体间填充了高效的保温材料,如聚氨酯泡沫或超细玻璃棉,有效减少热量传递,维持箱内温度的稳定,降低能耗。测试箱同样为双层结构,内部空间设计合理,便于放置不同形状和尺寸的待测产品,且箱壁采用特殊的隔热材料,减少测试过程中热量的散失或吸收,保证测试结果的准确性。此外,三个箱体之间通过密封性能良好的连接通道和切换装置相连,切换装置采用高精度的气动或电动控制元件,确保在温度切换过程中,高温箱、低温箱与测试箱之间的气流隔离良好,避免相互之间的热干扰,实现快速、精准的温度冲击。同时,试验箱还配备了完善的通风与排气系统,在温度切换和测试过程中,能够及时排出箱内可能产生的有害气体或过热空气,保证试验环境的安全与稳定。

热胀冷缩性能测试:将产品或其使用的材料样品放置在测试箱内,按照预设的温度冲击程序进行测试。例如,设定高温为 120℃,低温为 - 40℃,温度切换时间控制在 10 秒以内,循环次数为 50 次。在每次温度冲击循环过程中,通过高精度的位移传感器或应变片,实时监测样品的尺寸变化或应变情况。热胀冷缩可能导致材料内部产生应力,长期积累可能引发材料开裂、变形等问题。通过分析测试过程中样品尺寸或应变随温度冲击次数的变化曲线,评估材料的热胀冷缩性能。如果在测试结束后,样品出现明显的尺寸变化超出允许范围,如塑料材料的尺寸变化率超过 5%,或金属材料出现肉眼可见的裂纹,说明该材料在温度冲击下的热胀冷缩性能不佳,可能影响产品的长期使用稳定性。

材料老化性能测试:在三箱式冷热冲击试验箱中,模拟产品在实际使用过程中可能经历的长时间温度变化环境,对材料进行老化性能测试。设定高温为 80℃,低温为 - 20℃,进行长时间的温度冲击循环,循环次数可根据产品的预期使用寿命和测试标准确定,如 1000 次甚至更多。在测试过程中,定期取出样品,使用显微镜、光谱分析仪等设备,观察材料表面的微观结构变化,分析材料的化学成分是否发生改变。例如,对于橡胶材料,通过观察其表面是否出现龟裂、硬化,以及测试其拉伸强度、弹性模量等力学性能指标的变化,评估橡胶材料在温度冲击下的老化程度。如果橡胶材料在经过一定次数的温度冲击后,拉伸强度下降超过 30%,弹性模量增加超过 50%,表明该橡胶材料的老化性能较差,可能导致产品在使用过程中出现密封失效、弹性部件功能减退等问题,影响产品的耐使用性。

机械结构稳定性测试:对于具有机械结构的产品,如汽车零部件、电子设备外壳等,将其安装在测试箱内的专用夹具上,进行温度冲击测试。测试过程中,通过振动传感器、加速度传感器等设备,监测产品在温度冲击过程中的振动响应和结构变形情况。例如,对于汽车发动机的铝合金缸体,设定高温为 100℃,模拟发动机工作时的高温环境,低温为 - 30℃,模拟寒冷天气下发动机启动前的环境温度,进行多次温度冲击循环。在每次循环中,观察缸体的结合面是否出现松动、密封垫是否失效,以及通过测量缸体关键部位的尺寸变化,评估其机械结构在温度冲击下的稳定性。如果在测试后发现缸体结合面的螺栓松动扭矩超过 10%,或密封垫出现泄漏现象,说明产品的机械结构在温度冲击下的稳定性不足,可能在实际使用中导致发动机故障,影响汽车的正常运行和使用寿命。

连接部位可靠性测试:产品中的连接部位,如焊接点、铆接处、螺栓连接等,在温度冲击下容易出现松动、脱焊等问题,影响产品的结构完整性和耐使用性。将带有连接部位的产品样品放置在试验箱内,进行温度冲击测试。对于电子设备的 PCB 板焊接点,设定高温为 90℃,低温为 - 20℃,循环次数为 200 次。在测试过程中,使用 X 射线探伤仪、电子显微镜等设备,定期检测焊接点的质量变化。通过观察焊接点是否出现裂纹、空洞,以及测量焊接点的电阻值变化,评估焊接点在温度冲击下的可靠性。如果焊接点出现明显的裂纹或电阻值变化超过 5%,表明该焊接点在温度冲击下的可靠性较差,可能导致电子设备在使用过程中出现电路断路、信号传输不稳定等问题,降低产品的耐使用性。