PRODUCT CLASSIFICATION

更新时间:2025-08-06

更新时间:2025-08-06  浏览次数:314

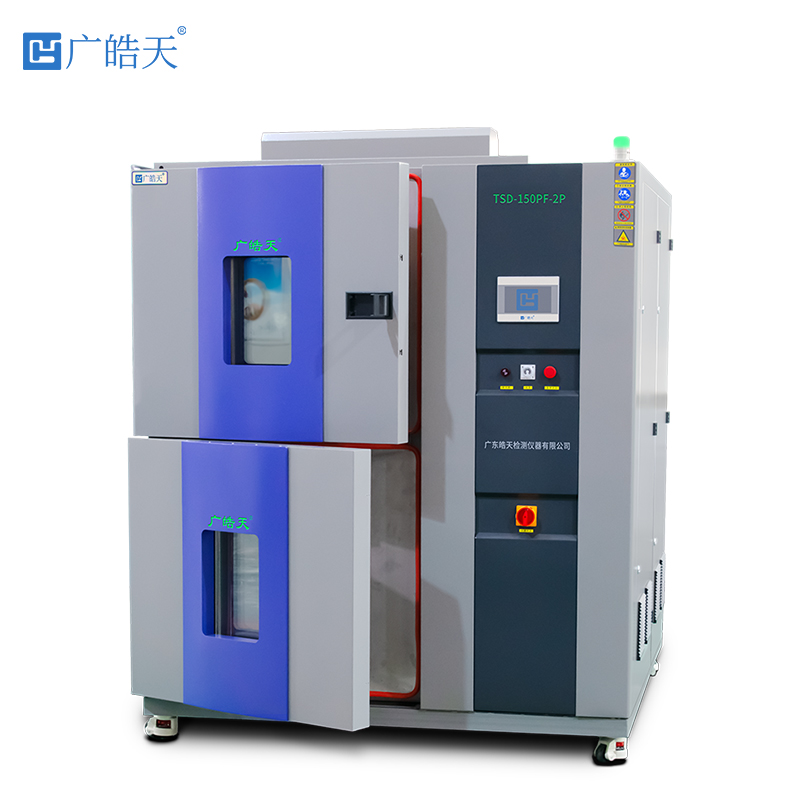

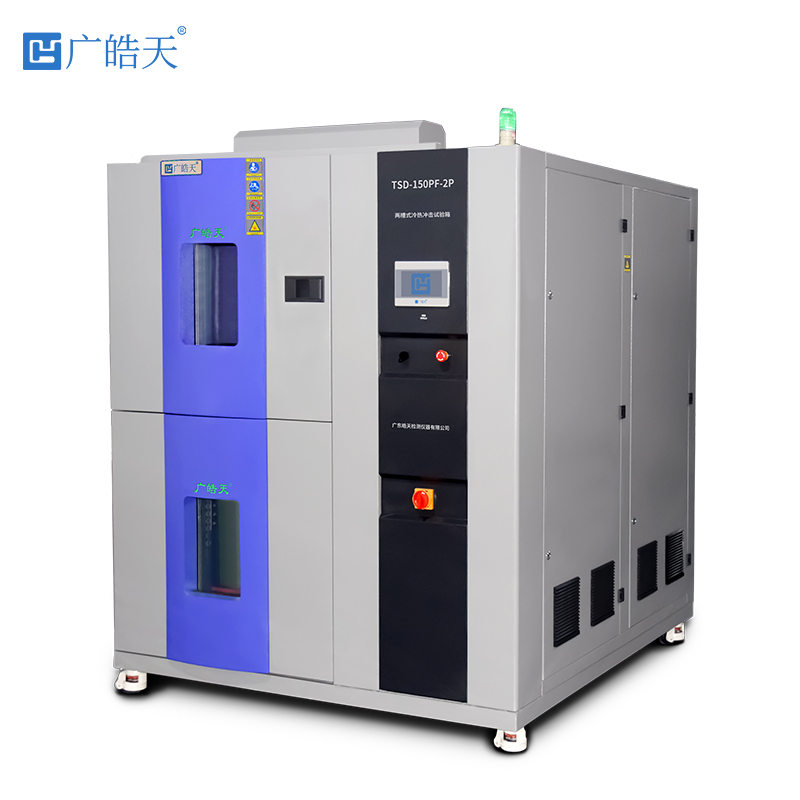

浏览次数:314在材料研发、电子电器、汽车制造等众多行业,可程式冷热冲击试验机是检测产品在苛刻温度变化环境下可靠性与稳定性的关键设备。通过模拟快速温度变化,它能精准评估产品性能,然而,要让设备长期稳定、精准地运行,规范的日常使用和科学的维修保养至关重要。

一、规范日常使用流程

设备检查:开机前,仔细查看设备外观有无破损,箱门密封胶条是否完好,有无老化、变形或开裂迹象。若胶条密封不良,会导致箱内温度泄露,影响试验结果准确性,此时需及时更换胶条。同时,检查设备各连接部位是否松动,尤其是电源线、控制线等,避免因线路松动引发电气故障。

环境确认:确保设备放置环境符合要求,温度应保持在 15 - 30℃,湿度控制在 45% - 75% RH。环境温度过高会影响设备散热,导致制冷系统性能下降;湿度过高则可能引发电气短路。此外,设备周围应预留至少 50cm 的空间,以便通风散热和日常维护。

样品准备与安装:根据试验需求,对样品进行预处理,如清洁表面油污、杂质,确保样品表面无异物,以免影响试验过程中的热传递。安装样品时,使用适配的夹具将样品牢固固定在样品架上,注意样品摆放应均匀,避免遮挡风道,影响箱内空气循环。对于体积较大或形状不规则的样品,需特别留意固定方式,防止试验过程中样品晃动、掉落,损坏设备或影响试验结果。

参数设置:接通设备电源,待控制系统启动后,进入参数设置界面。依据试验标准和样品特性,精准设定温度冲击范围、冲击时间、循环次数等参数。例如,对于电子元器件的冷热冲击试验,可能需设置高温 125℃、低温 - 55℃,冲击时间各为 30 分钟,循环次数 50 次。设置完成后,仔细核对参数,确保无误,避免因参数错误导致试验失败或设备损坏。

启动试验:参数确认无误后,关闭箱门,按下启动按钮。设备开始运行,此时密切观察设备运行状态,包括温度变化曲线、风机运行声音、制冷制热系统工作状态等。正常情况下,温度应按照设定速率平稳上升或下降,风机运行平稳无异常噪音,制冷制热系统无泄漏、振动过大等现象。若发现温度变化异常,如升温缓慢或降温达不到设定值,可能是加热管老化、制冷系统故障或风道堵塞,需立即停机排查。

试验过程监控:试验过程中,操作人员不得擅自离岗,持续监控设备运行情况。每隔 15 - 30 分钟记录一次温度、时间等关键数据,观察样品外观有无异常变化,如变形、开裂、变色等。若发现样品出现异常,及时分析原因,可能是样品本身质量问题,也可能是试验条件设置不当。同时,注意设备有无报警信息,一旦出现报警,迅速根据报警提示查找故障原因并处理。例如,若出现 “超温报警",可能是温度传感器故障、控制器参数错误或加热系统失控,需依次排查。

试验结束操作:试验完成后,设备自动停止运行。待箱内温度降至接近室温(一般温差不超过 10℃),方可打开箱门取出样品。取出样品时,注意避免烫伤或冻伤,佩戴好防护手套。若样品在试验过程中产生有害物质,需按照相关安全规定妥善处理。

设备清理:取出样品后,及时清理箱内残留杂质、灰尘,使用干净柔软的湿布擦拭箱体内部,尤其是样品架、风道等部位。若箱内有油污或顽固污渍,可使用少量中性清洁剂擦拭,但需避免清洁剂残留腐蚀箱体。同时,清洁设备外部,保持设备外观整洁。

关闭设备:清理完毕后,关闭设备电源,若设备长时间不使用,还需关闭水源(如配备水冷系统)和气源(如涉及气动部件),防止管路老化、泄漏。

升温异常:若设备升温缓慢或无法达到设定高温,可能原因如下:

加热系统故障:检查加热管是否损坏,使用万用表测量加热管电阻值,若电阻值无穷大或与标称值偏差过大,则加热管已损坏,需及时更换。同时,检查加热管接线端子是否松动、氧化,若有此类情况,清理接线端子并重新紧固。

控制系统故障:查看温度控制器参数设置是否正确,如 PID 参数是否漂移。若参数设置无误,可能是控制器硬件故障,需联系专业维修人员检修或更换控制器。

风道堵塞:长期使用后,箱内灰尘、杂质可能积聚在风道内,影响热空气循环,降低加热效率。此时,需拆卸风道盖板,使用毛刷、吸尘器等工具清理风道,确保风道畅通。

降温异常:设备降温缓慢或无法达到设定低温,原因可能为:

制冷系统故障:检查制冷剂是否泄漏,可通过观察制冷系统管路表面有无油渍、使用检漏仪检测等方法判断。若制冷剂泄漏,需找到泄漏点进行补焊,并重新充注制冷剂。同时,检查压缩机工作状态,听压缩机运行声音是否正常,有无异常振动。若压缩机故障,如压缩机卡缸、电机烧毁等,需专业维修或更换压缩机。

冷凝器散热不良:冷凝器表面积尘过多会影响散热效果,导致制冷效率下降。使用压缩空气或软毛刷清理冷凝器表面灰尘,确保冷凝器散热良好。此外,检查冷凝器风扇是否正常运转,若风扇故障,及时更换风扇。

蒸发器结霜严重:蒸发器结霜过厚会阻碍热交换,降低制冷能力。此时,需对蒸发器进行化霜处理,可暂时停机,让蒸发器自然化霜,或使用化霜装置(若设备配备)进行化霜。同时,检查箱门密封是否良好,避免外界湿气进入箱内导致蒸发器频繁结霜。

湿度无法上升:若设备无法达到设定湿度,可能原因如下:

加湿系统故障:检查加湿器水位是否正常,若水位过低,及时补充蒸馏水。查看加湿器电极是否结垢,若电极表面有一层白色水垢,会影响加湿效果,需使用白醋等弱酸性溶液浸泡电极进行清洗。此外,检查加湿管路是否堵塞,如有堵塞,疏通管路。

湿度传感器故障:使用标准湿度计对设备内湿度进行比对测量,若偏差较大,可能是湿度传感器故障,需更换湿度传感器。同时,检查湿度传感器接线是否松动,确保接线牢固。

湿度过高或波动大:设备湿度过高或湿度波动超出允许范围,原因可能为:

除湿系统故障:对于采用冷凝除湿方式的设备,检查冷凝管是否结冰,若结冰,需停机化冰,并检查制冷系统是否正常。同时,检查排水管路是否堵塞,若堵塞,疏通排水管路,确保冷凝水能够及时排出。

控制系统故障:检查湿度控制器参数设置是否正确,如加湿、除湿时间比例设置是否合理。若参数无误,可能是控制器故障,需检修或更换控制器。

超温报警:设备出现超温报警,除上述温度控制异常原因外,还可能是超温保护器故障。检查超温保护器是否误动作,可将超温保护器复位(若有复位按钮)后重新开机观察。若超温报警仍频繁出现,需更换超温保护器。同时,确保设备接地良好,防止因接地不良引发电气故障导致超温。

压缩机过载报警:压缩机过载报警通常是由于制冷系统压力过高、压缩机电机电流过大等原因引起。检查制冷系统高压侧压力是否正常,若压力过高,可能是冷凝器散热不良、制冷剂充注过多或制冷系统管路堵塞,需针对具体原因进行处理。同时,使用电流表测量压缩机电机电流,若电流超过额定值,可能是压缩机机械故障或电源电压异常,需进一步排查。

外观清洁:每日试验结束后,使用干净软布擦拭设备外部,去除表面灰尘、污渍,保持设备外观整洁。避免使用硬物刮擦设备表面,以免损伤设备涂层。

箱门密封检查:检查箱门密封胶条,确保胶条与箱体贴合紧密,无间隙。若发现胶条有老化、变形、开裂等情况,及时更换胶条,保证箱门密封良好,防止热量泄漏。

设备运行状态记录:记录设备每日运行情况,包括试验参数、设备运行时间、有无异常现象等,以便及时发现潜在问题。

风道清洁:打开风道盖板,使用毛刷、吸尘器清理风道内灰尘、杂质,确保风道畅通,保证箱内空气循环良好,提高温度均匀性。

电气连接检查:检查设备各电气连接部位,如电源线插头、控制器接线端子等,确保连接牢固,无松动、氧化现象。对于松动的接线端子,及时紧固;对于氧化的接线端子,使用砂纸打磨后再紧固。

冷凝器清洁:使用压缩空气或软毛刷清理冷凝器表面灰尘,保持冷凝器散热良好。若冷凝器表面积尘严重,可使用中性清洁剂稀释后进行清洗,但清洗后需用清水冲洗干净,并确保冷凝器全面干燥后再开机运行。

制冷系统压力检查:使用压力表测量制冷系统高压侧和低压侧压力,与设备技术手册中的标准压力值进行对比。若压力异常,及时排查原因并处理,如制冷剂泄漏、制冷系统堵塞等。

温度传感器校准:使用标准温度计对设备内温度传感器进行校准,将标准温度计放置在设备工作室内不同位置,与设备显示温度进行比对。若温度偏差超出允许范围(一般为 ±1℃),需对温度传感器进行校准或更换。

加湿系统维护(若有):对加湿器进行全面维护,除清理电极、检查水位外,还需检查加湿泵工作状态,确保加湿泵能够正常工作,无漏水、堵塞等现象。同时,更换加湿系统中的蒸馏水,防止水中杂质影响加湿效果。

设备性能测试:进行一次设备性能全面测试,按照设备操作规程,设定典型的温度冲击试验条件,运行设备,观察设备温度控制精度、温度均匀性、湿度控制精度(若有)等性能指标是否符合设备技术要求。若发现性能指标下降,及时进行维修、校准。

易损件检查与更换:检查设备中的易损件,如风机皮带、熔断器等,若发现皮带磨损、老化,熔断器熔断等情况,及时更换易损件,确保设备正常运行。

全面保养:联系设备厂家或专业维修机构,对设备进行全面保养,包括对制冷系统进行深度检查、清洗,对电气系统进行全面检测、维护,对设备机械部件进行润滑、调整等。

系统软件升级:若设备控制系统有可用的软件升级版本,及时进行升级,以优化设备性能,提高设备稳定性和可靠性。同时,备份设备中的历史试验数据,防止数据丢失。

计量校准:将设备送至有资质的计量检测机构进行计量校准,出具校准报告。确保设备各项性能指标符合相关标准要求,保证试验数据的准确性和可靠性。

通过规范的日常使用、及时有效的故障维修以及科学系统的维护保养,可程式冷热冲击试验机能够长期稳定运行,为各行业产品质量检测提供可靠保障,助力企业提升产品品质和市场竞争力。使用者务必严格遵循上述要点,让设备始终保持最佳工作状态。