PRODUCT CLASSIFICATION

更新时间:2025-09-04

更新时间:2025-09-04  浏览次数:395

浏览次数:395在全球倡导绿色出行的大背景下,电动车行业发展迅猛。从城市通勤的小型电动两轮车,到承载家庭出行的电动乘用车,再到承担物流运输的电动货车,电动车已广泛渗透至各个交通领域。然而,电动车在复杂多变的自然环境中使用,面临着诸多温度挑战。大型冷热温控试验箱作为模拟不同温度环境的关键设备,在电动车研发、生产和质量检测等环节发挥着至关重要的作用,为提升电动车性能与可靠性提供了重要技术支撑。

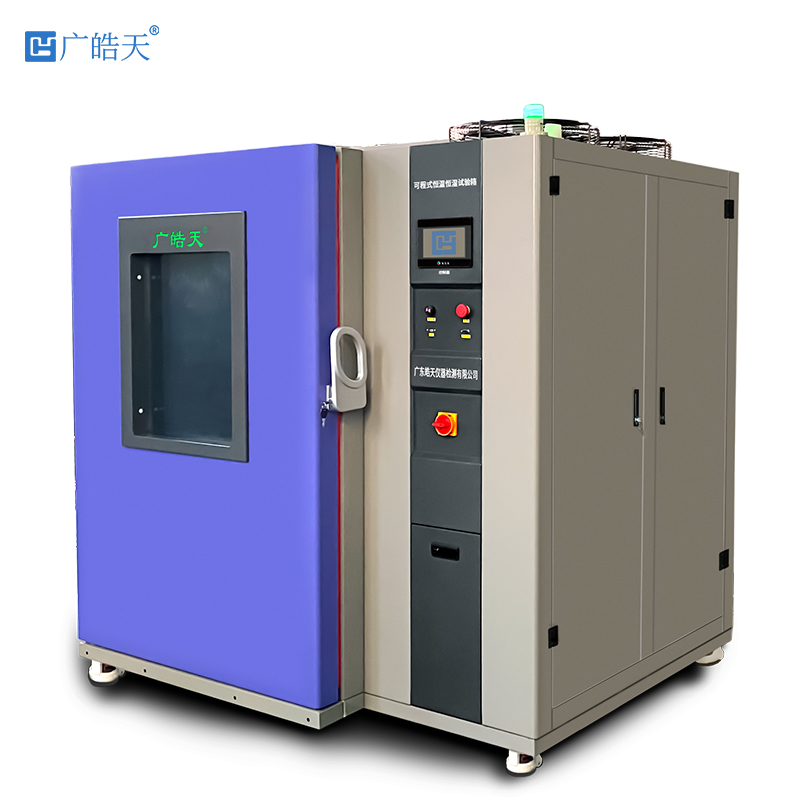

控制系统运用先进的 PID(比例 - 积分 - 微分)控制算法,根据设定温度值与箱内实际温度值的偏差,自动调节制冷系统和加热系统的工作状态,使箱内温度保持在设定范围内,温度控制精度可达 ±0.5℃,温度均匀度≤±2℃。此外,试验箱还配备了强大的空气循环系统,由高转速离心风机和特殊设计的风道组成,确保箱内各区域温度均匀一致,避免局部温度偏差,使电动车部件在测试过程中受热或受冷均匀。

电机性能测试:在试验箱内模拟不同温度环境,对电机进行性能测试。高温测试时,将温度设定为 120℃(电机正常工作温度上限附近),让电机以额定转速和负载运行,监测电机的输出扭矩、效率、绕组温度等参数。低温测试则将温度降至 - 40℃,测试电机的启动性能、运行稳定性以及噪音情况。通过分析不同温度下的电机性能数据,评估电机在苛刻温度环境下的工作能力。

电控系统稳定性测试:将电控系统置于试验箱中,设定温度范围为 - 40℃至 85℃,进行温度循环测试。在循环过程中,模拟车辆行驶过程中的各种工况,如加速、减速、匀速行驶等,监测电控系统的信号传输稳定性、控制策略执行准确性、电子元件的工作状态等。若电控系统出现信号中断、控制失误或元件过热等异常情况,及时记录并分析原因。

高低温环境适应性测试:将整辆电动车驶入大型冷热温控试验箱内,进行高温环境适应性测试时,将温度设定为 40℃,保持一定时间(如 2 小时),期间测试车辆的启动性能、行驶性能、空调制冷效果、车内电子设备运行状况等。低温环境适应性测试则将温度降至 - 20℃,同样测试车辆的启动、行驶、空调制热以及除霜除雾等功能,评估整车在高低温环境下的综合性能。

温度冲击测试:设置试验箱的高温区为 60℃,低温区为 - 30℃,将电动车在高温区和低温区之间快速转移,转移时间≤5 秒,在每个区域分别保持 30 分钟,进行 50 次冲击。测试结束后,检查车辆各部件是否出现损坏、变形、密封失效等情况,检测电池、电机、电控系统等关键部件的性能是否下降,以评估车辆应对急剧温度变化的能力。