高温烤箱工作原理

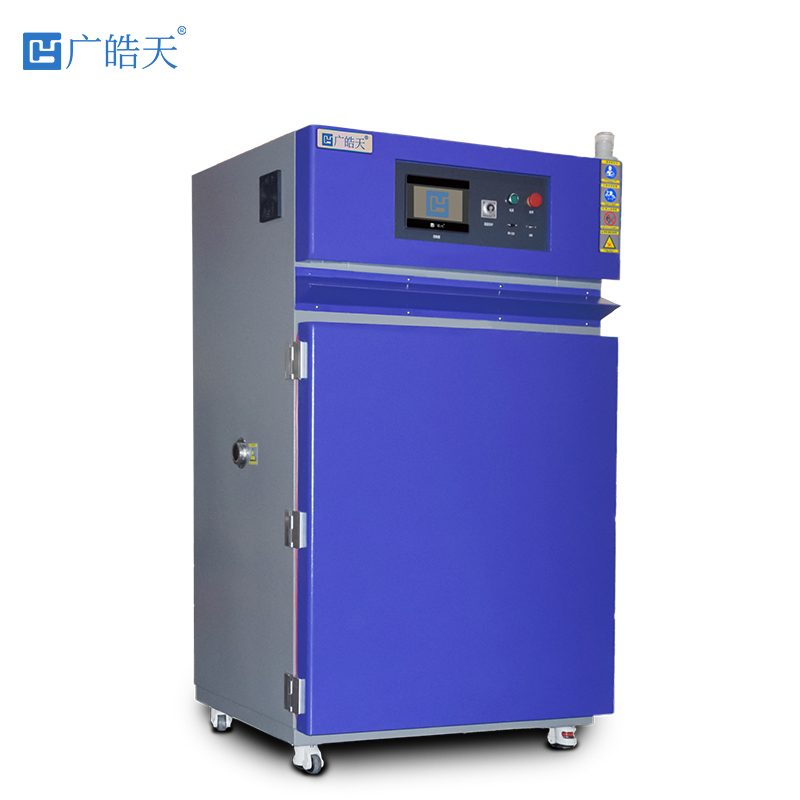

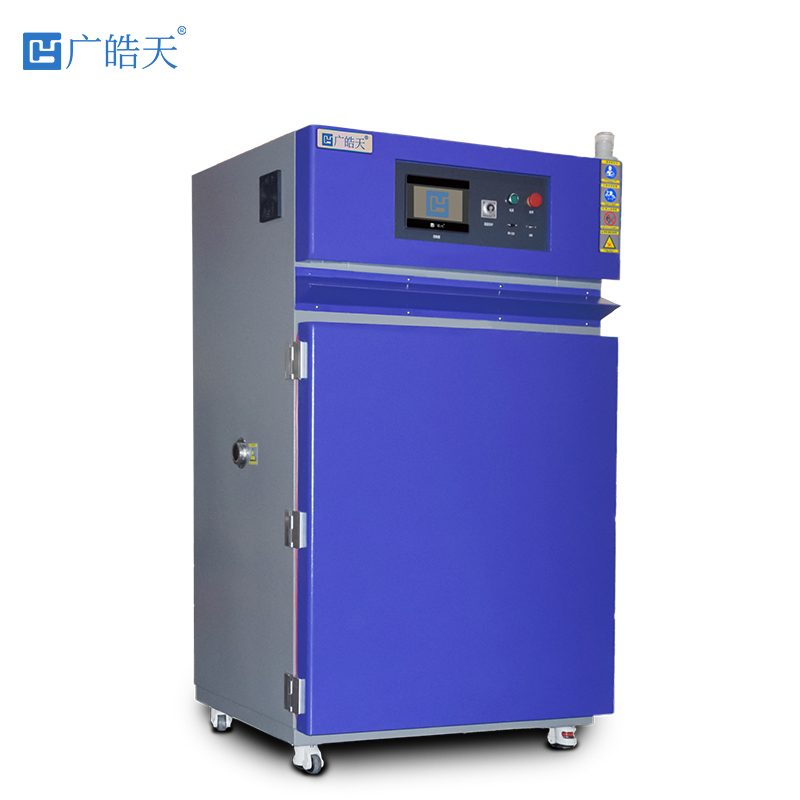

结构组成

高温烤箱主要由箱体、加热系统、温度控制系统、气流循环系统以及安全保护系统等部分构成。箱体外壳多采用冷轧钢板经静电喷涂处理,具有良好的防锈性能和外观质感;内胆则选用耐高温、耐腐蚀的 SUS304 不锈钢材质,能够承受长期高温环境的考验,同时便于清洁,避免残留杂质影响测试结果。箱体的保温层填充有优质的硅酸铝棉或聚氨酯发泡材料,这些材料具有极低的导热系数,可有效减少箱体内外的热量交换,保证箱内温度的稳定性,降低能耗。

箱门采用双层钢化玻璃设计,不仅能有效隔热,还方便操作人员在测试过程中观察样品的状态变化。箱门与箱体之间配备耐高温的硅胶密封条,确保箱门关闭后形成良好的密封环境,防止热量泄漏,进一步保障箱内温度的均匀性和稳定性。

加热与温度控制机制

加热系统是高温烤箱的核心部分,通常采用镍铬合金加热管作为加热元件。镍铬合金具有较高的电阻率和良好的抗氧化性,在高温下能稳定工作,且发热均匀。加热管一般安装在烤箱内胆的底部、顶部或两侧,通过热辐射和热对流的方式将热量传递到箱内空间,使箱内温度快速升高至设定值。

温度控制系统采用高精度的 PID(比例 - 积分 - 微分)控制算法,配合铂电阻温度传感器实现对箱内温度的精准调控。铂电阻温度传感器能实时监测箱内温度,并将温度信号转化为电信号传输给控制器。控制器将实际温度与设定温度进行比较,通过调节加热管的输出功率,使箱内温度稳定在设定值附近,温度控制精度可达 ±1℃,部分高精度烤箱甚至能达到 ±0.5℃。这种精准的温度控制确保了测试条件的一致性和重复性,为测试结果的准确性提供了有力保障。

气流循环系统

为保证箱内温度的均匀分布,高温烤箱配备了专门的气流循环系统。该系统由耐高温的轴流风机和导流板组成。轴流风机安装在箱体的背部或顶部,工作时能产生强劲的气流,使箱内空气在风机的驱动下沿着导流板形成有规律的循环流动。气流经过加热管被加热后,均匀地扩散到箱内各个角落,避免了局部温度过高或过低的现象。

对于需要进行均匀性测试的塑料颗粒样品,这种气流循环系统尤为重要。它能确保所有样品处于相同的温度环境中,减少因温度差异导致的测试误差,使测试结果更具代表性。

塑料颗粒测试流程

测试样品准备

首先,从待测试的塑料颗粒批次中随机抽取适量样品,确保样品具有代表性。抽取的样品应混合均匀,以避免因颗粒分布不均而影响测试结果。对于不同类型的塑料颗粒,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、ABS 等,应分别进行测试,因为不同种类的塑料其耐高温性能存在较大差异。

记录塑料颗粒的基本信息,包括生产厂家、型号、生产日期、批次号以及标称的耐热温度等参数。这些信息将作为测试结果分析的参考依据。

将抽取的塑料颗粒均匀分装在多个耐高温的样品容器中,如陶瓷坩埚或不锈钢托盘。每个样品容器中的颗粒量应保持一致,一般控制在容器容积的 1/3 至 1/2 之间,以确保颗粒能充分接触箱内的高温环境。同时,在样品容器上做好标记,便于测试后的识别和分析。

测试参数设定

根据塑料颗粒的类型和实际应用场景,设定合适的测试参数。温度方面,参考塑料颗粒标称的耐热温度,并结合其可能面临的实际高温环境,设定多个温度梯度进行测试。例如,对于标称耐热温度为 100℃的 PP 颗粒,可设定 100℃、120℃、140℃、160℃等不同温度点,以确定其在不同高温条件下的性能变化。

保温时间根据测试目的确定。若需评估塑料颗粒的短期耐热稳定性,可设定较短的保温时间,如 1 小时、2 小时;若需测试其长期耐高温性能,则可设定较长的保温时间,如 24 小时、48 小时甚至更长。对于一些特殊应用场景,还可进行循环高温测试,即设定升温 - 保温 - 降温的循环过程,模拟塑料颗粒在实际使用中经历的温度波动。

此外,还需设定气流循环速度,一般情况下选择中速循环即可满足大多数测试需求,对于对温度均匀性要求高的测试,可选择高速循环。

测试过程

将准备好的样品容器放入高温烤箱的不同位置,以充分利用箱内空间并确保每个样品都能经历相同的温度环境。关闭箱门,检查密封条是否密封良好,然后启动烤箱,按照设定的参数进行升温。

在升温过程中,密切关注烤箱的温度变化,确保其能稳定升至设定温度。当箱内温度达到设定值后,开始计时,进入保温阶段。在保温过程中,通过箱门的观察窗定期观察塑料颗粒的状态变化,如是否出现变色、熔融、分解、发烟等现象,并做好记录。同时,记录烤箱的实际温度波动情况,确保测试条件的稳定性。

若进行循环高温测试,在每个循环的升温、保温、降温阶段都需严格按照设定程序进行,并记录各阶段的时间和温度数据。

测试后评估

测试结束后,待烤箱温度降至室温,取出样品容器。观察塑料颗粒的外观变化,包括颜色是否发生改变(如变黄、变黑)、是否有开裂、结块、熔融滴落等现象。对于出现明显外观变化的样品,记录其对应的温度和保温时间,这有助于判断塑料颗粒的耐热极限。

对测试后的塑料颗粒进行性能检测,如熔融指数测试、拉伸强度测试、冲击强度测试等,与测试前的原始样品性能进行对比,分析高温环境对塑料颗粒力学性能和加工性能的影响。例如,通过熔融指数的变化可以判断塑料颗粒在高温下的流动性变化,而拉伸强度和冲击强度的下降程度则能反映其力学性能的衰减情况。

根据外观观察和性能检测结果,综合评估塑料颗粒的耐高温性能等级,确定其适用的高温环境范围。对于未达到预期耐热性能的塑料颗粒,分析可能的原因,如原材料纯度不足、生产工艺缺陷等,并为生产厂家提供改进建议。

您的位置:

您的位置: 更新时间:2025-09-09

更新时间:2025-09-09  浏览次数:292

浏览次数:292