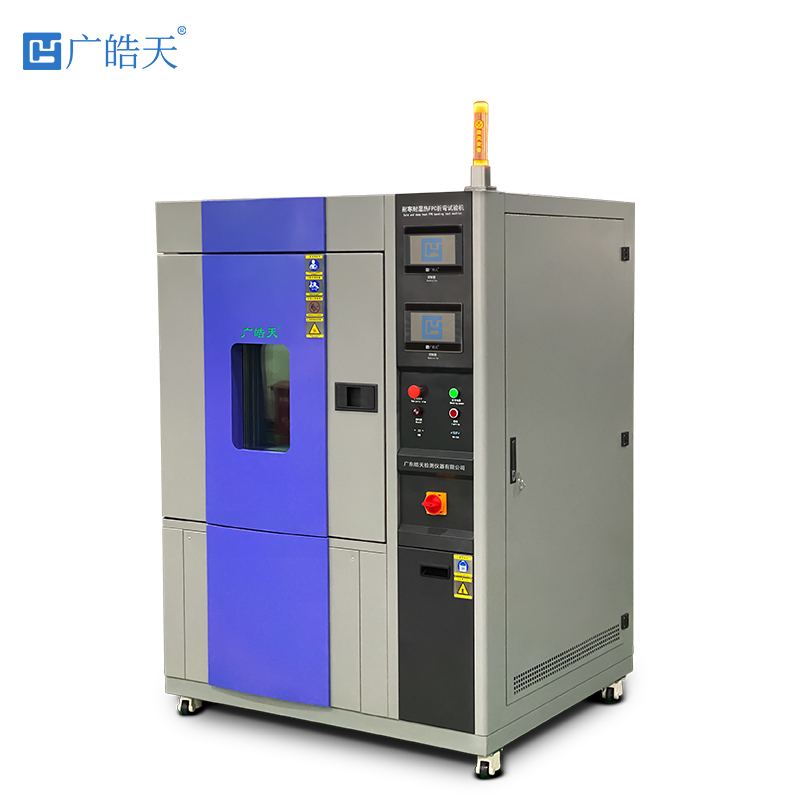

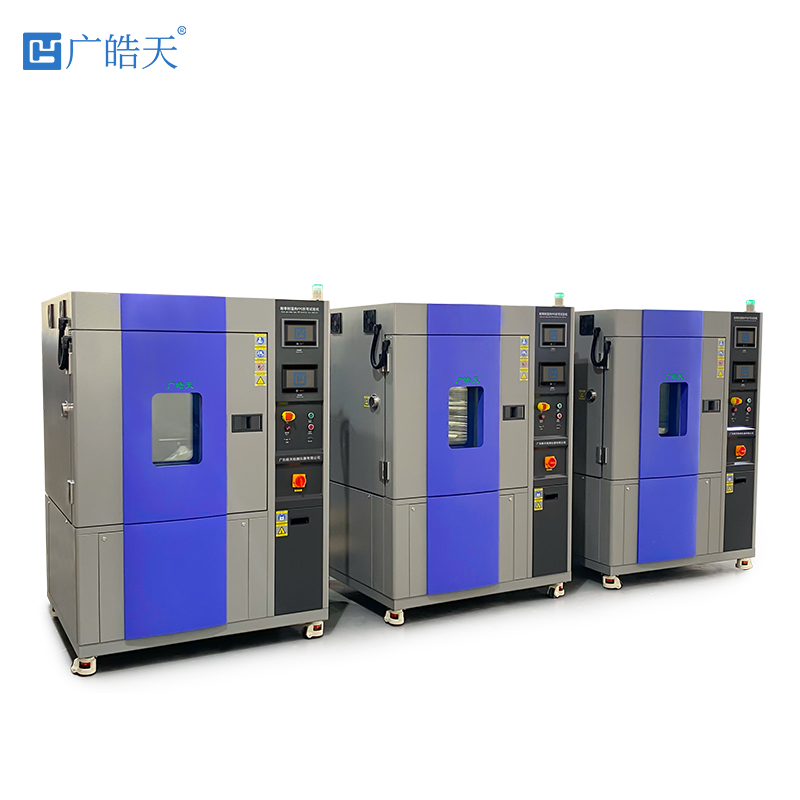

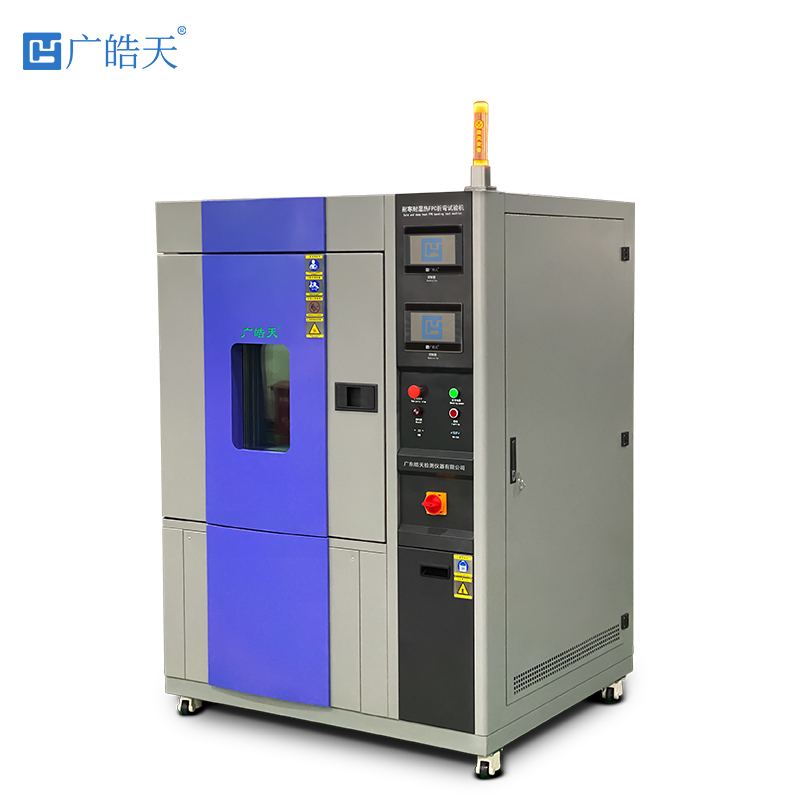

高低温折弯试验箱工作原理

整体结构设计

高低温折弯试验箱由试验箱体、温湿度控制系统、折弯驱动系统、样品固定装置及安全监控系统组成。试验箱体采用双层壳体结构,外层为冷轧钢板静电喷涂,内层选用 SUS316 不锈钢,具有优异的耐腐蚀性和高低温耐受性。两层壳体之间填充高密度聚氨酯发泡保温层,配合多层真空玻璃观察窗,可有效减少箱内外热量交换,确保箱内温湿度稳定,温度波动控制在 ±0.5℃以内,湿度波动不超过 ±2% RH。

折弯驱动系统是试验箱的核心功能模块,主要由伺服电机、精密滚珠丝杠、折弯模具及力传感器组成。伺服电机通过高精度减速器驱动滚珠丝杠,实现折弯模具的匀速移动,位移精度可达 0.01mm。折弯模具采用高强度合金材料制成,其曲率半径可根据测试需求更换(范围通常为 1-50mm),满足不同折弯角度(0-180°)的测试要求。力传感器实时监测折弯过程中施加于样品的力值,精度达 ±0.1N,确保折弯应力控制的准确性。

温湿度控制机制

温度控制采用 “双区独立控温" 技术,加热系统选用镍铬合金铠装加热管,分布于箱体两侧及底部,可实现 - 70℃至 150℃的宽温域调节。制冷系统采用二元复叠式压缩机制冷,以 R404A 和 R23 为制冷剂,通过精准控制压缩机运行频率,实现低温环境的快速稳定。当测试需求为 - 40℃以下时,启动复叠制冷模式,蒸发器表面温度可低至 - 80℃,配合风机强制对流,使箱内温度在 30 分钟内从常温降至 - 70℃。

湿度控制采用 “蒸汽加湿 + 冷冻除湿" 组合方式。加湿系统通过不锈钢加热管将去离子水加热至沸腾,产生的纯净蒸汽经管道均匀送入箱内,加湿速率可达 5% RH/min;除湿则通过制冷系统的蒸发器实现,当空气中的水汽接触低温蒸发器表面时凝结成水排出,除湿速率可达 3% RH/min。温湿度传感器采用进口铂电阻和电容式湿度探头,采样频率为 10 次 / 秒,确保实时反馈箱内环境参数。

折弯与循环控制逻辑

折弯动作与温湿度环境采用 “时序联动控制"。试验开始后,系统先将箱内温湿度调节至设定值并稳定 30 分钟,确保样品充分适应环境;随后折弯驱动系统按预设程序动作,可选择 “单次折弯"(保持特定角度一定时间)或 “循环折弯"(0°- 目标角度 - 0° 往复运动)模式。循环折弯的频率可通过控制系统设定,范围为 0.5-10 次 / 分钟,满足不同应用场景的模拟需求。

控制系统内置 100 组可编程测试方案,支持温湿度与折弯参数的同步或异步联动。例如,在模拟寒冷地区可折叠屏幕使用场景时,设定 - 30℃、30% RH 的环境,同时执行 180° 循环折弯(频率 1 次 / 分钟),并记录每次折弯时的力值变化及样品状态。所有测试参数均通过触摸屏实时显示,数据采样间隔可设为 1-60 秒,支持 U 盘导出 Excel 格式数据。

超薄玻璃测试流程

样品准备规范

样品选取需覆盖不同生产批次及厚度规格(如 0.3mm、0.5mm、0.7mm),每种规格至少准备 5 片样品,尺寸统一为 300mm×50mm(长 × 宽)。取样时使用金刚石玻璃刀切割,边缘经 2000 目砂纸打磨,去除毛刺和微裂纹,避免测试过程中因边缘缺陷导致的提前断裂。

测试前需对样品进行预处理:先用无水乙醇擦拭表面,去除油污;再将样品置于 25℃、50% RH 的标准环境中静置 24 小时,使用激光测厚仪测量不同位置的厚度(精度 0.001mm),计算厚度偏差;最后采用四点弯曲试验机测定样品的初始抗弯强度,记录平均值作为基准数据。

样品固定采用 “气动压夹 + 定位工装",压夹压力可通过减压阀调节(0.1-0.5MPa),确保样品在折弯过程中不发生滑移但无额外应力。定位工装的基准线与折弯模具中轴线对齐,偏差控制在 ±0.1mm,保证每次测试的折弯中心一致。

关键测试参数设定

根据超薄玻璃的应用场景,典型测试方案分为三类:

所有测试均需设置对照组(25℃、50% RH 环境下的折弯测试),以排除环境因素外的变量影响。

测试执行与数据采集

测试启动后,系统自动执行环境调节→样品适应→折弯测试的流程。操作人员需每 2 小时通过观察窗检查样品状态,重点记录是否出现:①表面裂纹(使用手电筒照射检测);②边缘碎裂(借助放大镜观察);③透光率变化(采用便携式透光仪在样品中心区域测量)。

力值数据采集需关注三个关键节点:①折弯至目标角度时的最大力值;②循环折弯过程中的力值波动幅度(最大值与最小值之差);③样品断裂瞬间的力值突变。当力值突然下降超过初始值的 30% 时,判定为样品失效,系统自动停止测试并记录失效时的循环次数。

对于循环次数超过 1000 次的测试,需在中途(5000 次循环时)取出样品进行中间检测:使用原子力显微镜(AFM)观察表面微观形貌变化,测量裂纹深度;采用应力仪检测样品内部残余应力分布,与初始状态对比。

结果评估体系

测试结束后,从四个维度进行综合评估:

力学性能保留率:计算失效样品的循环次数与对照组平均值的比值,保留率≥80% 判定为合格;

外观完整性:通过数码显微镜(放大 50 倍)检查样品表面,裂纹长度≤0.5mm 且数量≤2 条为合格;

光学性能变化:透光率衰减量(测试后 - 测试前)≤5% 为合格;

失效模式分析:统计断裂位置分布,若 90% 以上样品在折弯中心区域断裂(而非边缘),说明材料本身存在韧性缺陷。

根据评估结果生成测试报告,包含:①不同温湿度环境下的循环寿命曲线;②厚度与抗弯性能的相关性分析;③建议使用温度范围及折弯角度限制。对于不合格项,需追溯原材料纯度(如 SiO₂含量、杂质浓度)及生产工艺(如退火温度、冷却速率),提出改进方案。

测试意义与应用价值

该测试方法可有效筛选出超薄玻璃在极限环境下的性能短板。例如,某批次 0.3mm 超薄玻璃在 - 30℃循环折弯测试中,5000 次循环后出现表面裂纹,经分析是由于低温导致玻璃脆性增加,且边缘打磨精度不足(存在 5μm 微裂纹)。通过优化退火工艺(延长 600℃保温时间至 2 小时)及边缘抛光流程(增加超声清洗环节),后续批次样品在相同测试条件下可完成 10000 次循环无裂纹。

在产业应用层面,测试数据可为产品设计提供量化依据。如可折叠手机厂商根据测试结果,将屏幕工作温度范围设定为 - 20℃至 40℃,并在系统中设置低温时自动降低折弯频率,延长使用寿命。光伏组件厂商则依据测试数据选择厚度≥0.7mm 的超薄玻璃,确保在 - 40℃至 85℃的户外环境中可承受安装时的 30° 折弯应力。

随着柔性电子技术的发展,高低温折弯测试将向 “多轴折弯"“动态温湿度" 等方向升级,例如模拟曲面屏在不同海拔(气压变化)与温度交替下的性能。试验箱也将集成 AI 视觉识别系统,自动检测样品裂纹并预测剩余寿命,进一步提升测试效率与精准度。

更新时间:2025-09-09

更新时间:2025-09-09  浏览次数:230

浏览次数:230