试验箱技术特性与测试适配性

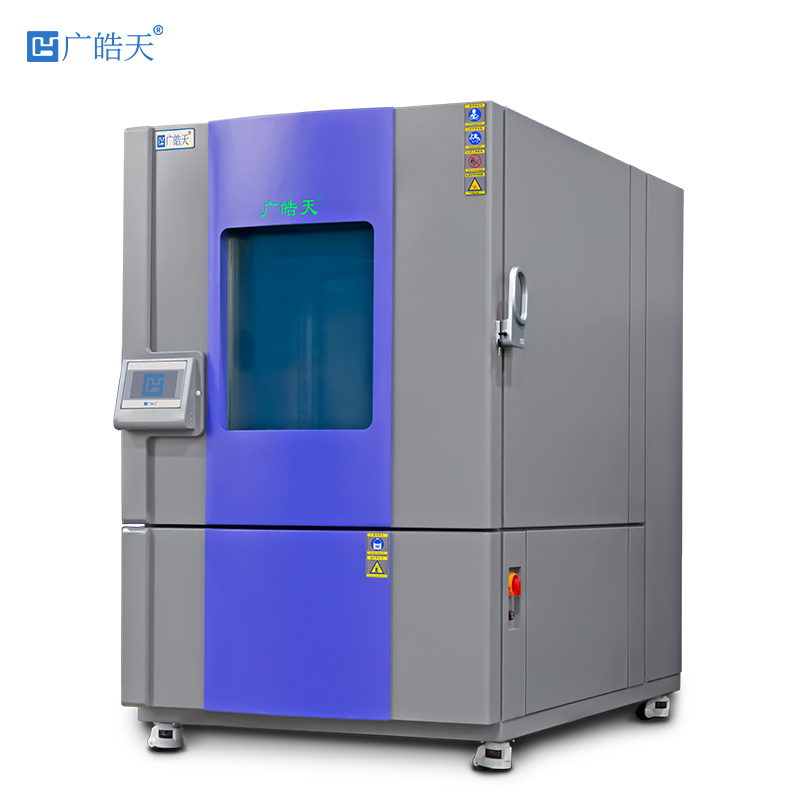

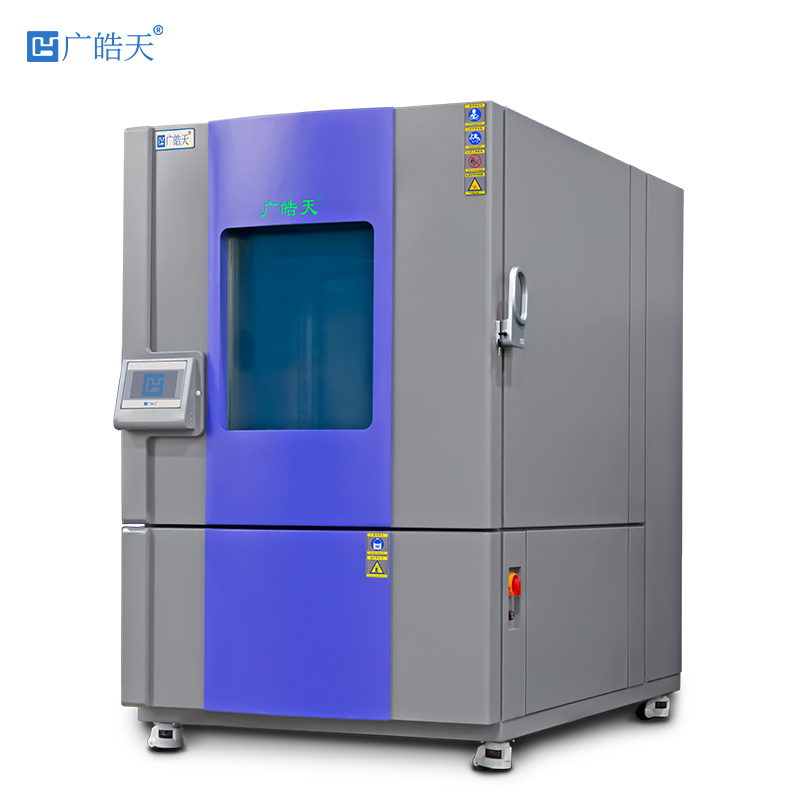

高低温湿热试验箱的核心竞争力在于复杂环境的精准复现能力。主流设备采用 "复叠式制冷 + PID 湿度闭环控制" 技术,温度控制范围覆盖 - 40℃~150℃,湿度调节区间达 10%~98% RH,控制精度分别维持在 ±0.5℃和 ±3% RH 以内。腔体内置的三维气流循环系统,通过 8 组可调向风扇形成均匀气流场,使空间温度偏差控制在 ±2℃,避免传统设备存在的局部温湿度梯度问题。

针对灯带的柔性结构特点,试验箱在硬件设计上进行专项优化:采用宽幅样品架适配不同长度灯带(最长可测试 5 米连续灯带),架体表面覆有耐高温硅胶层防止接触式划伤;预留多组穿线孔,配合防水接头实现测试过程中灯带的实时通电监测;湿度发生模块采用去离子水净化系统,避免矿物质沉积导致的喷嘴堵塞,确保湿热环境的稳定性。与普通恒温箱相比,"温湿度快速切换" 能力(温度变化率 5℃/min,湿度变化率 10% RH/min)可更真实模拟昼夜温差、梅雨季等苛刻气候突变场景。

灯带测试的环境应力剖面设计

灯带的环境适应性测试需根据应用场景构建差异化应力剖面。依据 GB/T 2423.3-2016《电工电子产品环境试验》与 IES LM-80-15 标准,基础测试体系包含五大核心项目:

针对特殊场景的定制化测试更具针对性:户外景观灯带需增加 UVB-313 紫外线老化与湿热的复合测试;汽车氛围灯带则要模拟 - 40℃~85℃的机舱环境,并叠加 12V/24V 电压波动;工业防爆灯带需在湿热测试后进行介损角正切值测量,确保绝缘性能符合 Ex dⅡCT4 标准。

标准化测试流程与关键控制点

科学的测试流程是数据有效性的核心保障。样品预处理阶段需对灯带进行严格筛选:选取 3 组连续 1 米长样品(含完整焊接点),每组测试前需在 25℃/50% RH 环境中静置 24 小时,消除出厂后的应力释放影响。安装环节采用 "悬浮式固定" 方案 —— 两端用聚四氟乙烯夹具轻压固定,中间段不接触任何物体,避免散热路径改变导致的局部温度偏差。

测试执行过程中的关键控制点包括:

通电时序控制:高温老化测试需在环境温度稳定后延迟 30 分钟通电,避免冷态启动时的瞬时冲击;而低温测试则要求环境达标后立即通电,模拟实际使用中的突发启动。

数据采集精度:采用积分球光谱仪(精度 ±2%)每 24 小时采集一次光学参数,同步记录环境箱内温湿度曲线与灯带表面温度(通过红外测温仪非接触监测,采样频率 1 次 / 分钟)。

失效判据量化:明确规定三类失效模式 —— 功能失效(无法点亮、闪烁频率>2Hz)、性能失效(光通量维持率<50%、色偏移超标持续 30 分钟)、安全失效(绝缘击穿、表面温升>70K)。

对于软灯带的柔性特性,需特别关注测试中的机械应力控制:弯曲半径≥20 倍灯带宽度(如 10mm 宽灯带弯曲半径≥200mm),避免测试过程中因折叠导致的线路断裂;卷绕包装的灯带需先展开 24 小时再测试,消除卷曲应力对焊点的影响。

技术难点与应对策略

灯带测试面临多重技术挑战,需针对性制定解决方案。LED 自身发热与环境箱温度的耦合干扰是常见难题 ——30 珠 / 米的 5050 型灯带工作时每米发热约 5W,会使局部环境温度升高 3~5℃,需通过提前建立 "功率 - 温升" 补偿模型(如 5W 负载对应环境温度下调 4℃)进行修正。

湿热环境下的绝缘测试易受冷凝水影响,可采用 "阶梯式升温法":测试结束后先将湿度降至 30% RH,保持温度不变,待样品表面干燥后(约 1 小时)再进行绝缘电阻测量,避免表面凝水导致的误判。不同材质灯带的差异性也需特殊处理:硅胶灌封灯带在低温测试前需进行 3 次预循环(-10℃~25℃),消除硅胶低温结晶导致的体积变化;PVC 材质灯带则需在高温测试中增加挥发物收集装置,监测增塑剂迁移对性能的影响。

数据解读阶段需引入统计学分析:通过 3 组平行样品的测试数据计算标准差(要求≤5%),剔除异常值后取平均值作为最终结果;采用 Weibull 分布模型对光衰数据进行拟合,预测灯带在不同环境下的寿命曲线(如 60℃环境下 L70 寿命≥3000 小时)。

应用价值与技术趋势

高低温湿热测试为灯带行业提供了全链条质量保障。研发阶段可通过对比测试筛选材料组合,如某企业通过 1000 小时高温测试,发现采用陶瓷基板的灯带比铝基板光衰降低 23%;生产环节的抽检可及时发现制程缺陷,如某批次灯带在 48 小时湿热测试中出现批量焊点腐蚀,追溯至电镀工艺中镍层厚度不足 1μm;市场端则可通过测试数据支撑质保承诺,如户外灯带标注 "-30℃~65℃环境下 5 年质保" 需基于相应测试验证。

技术发展呈现三大趋势:智能化测试系统通过 AI 算法自动识别光衰曲线拐点,使寿命预测误差从 ±20% 降至 ±8%;多物理场耦合测试将温湿度与振动、电压冲击结合,更真实模拟运输与使用全场景;微型传感器集成技术实现灯带内部温度、湿度的分布式监测(空间分辨率达 10cm),精准定位失效源头。

随着 Mini LED、OLED 等新型光源在灯带中的应用,高低温湿热测试技术将持续进化。未来的测试体系不仅要验证产品可靠性,更将通过大数据分析反向指导灯带的结构优化与材料创新,推动照明产品从 "满足标准" 向 "可靠" 升级。对于测试工程师而言,深入理解灯带的光电特性与环境应力的作用机理,是提升测试有效性的核心前提。

更新时间:2025-09-12

更新时间:2025-09-12  浏览次数:323

浏览次数:323