塑料瓶作为食品、医药、日化等行业的核心包装载体,其环境适应性直接关系到产品安全与市场信任。近年来,某饮料企业因 PET 瓶在运输途中遇高温出现异味的质量事故,凸显了包装材料环境可靠性测试的重要性。小型环境试验箱凭借精准控温、灵活操作的优势,已成为塑料瓶全生命周期质量管控的关键设备,为材料筛选、工艺优化提供科学依据。

测试设备技术特性与优势

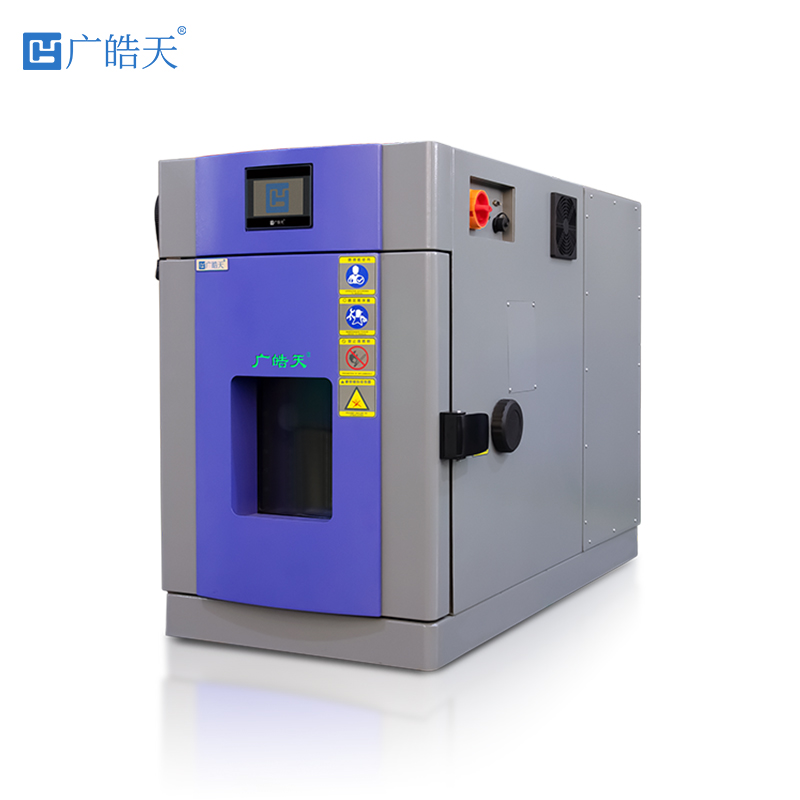

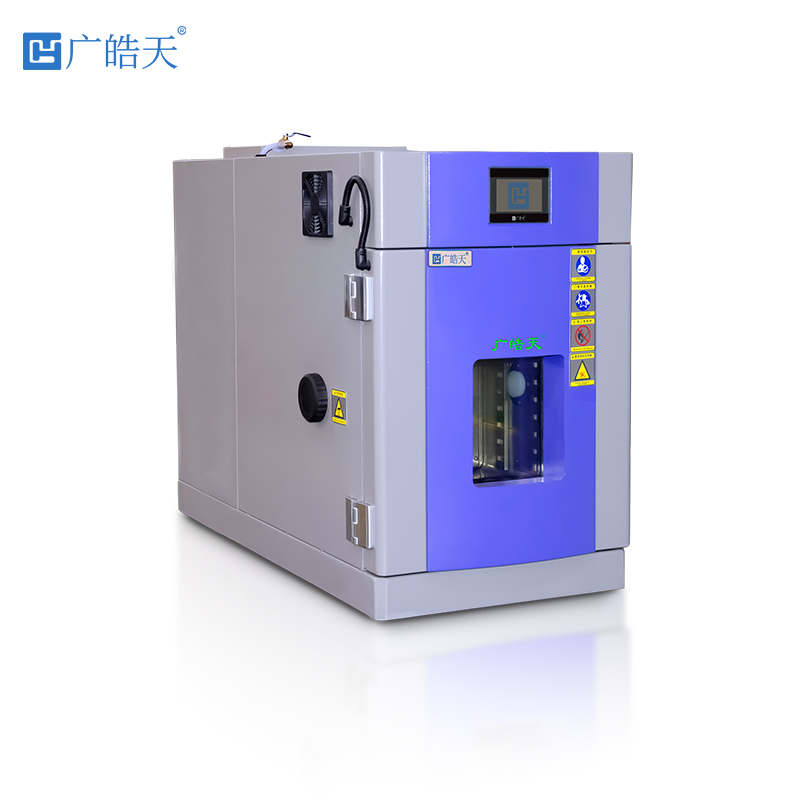

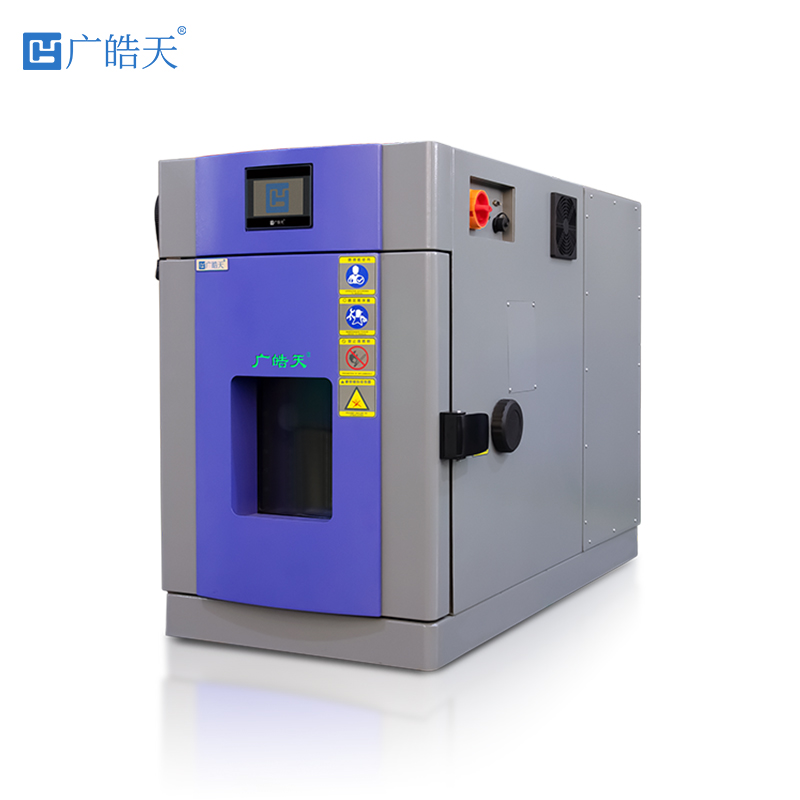

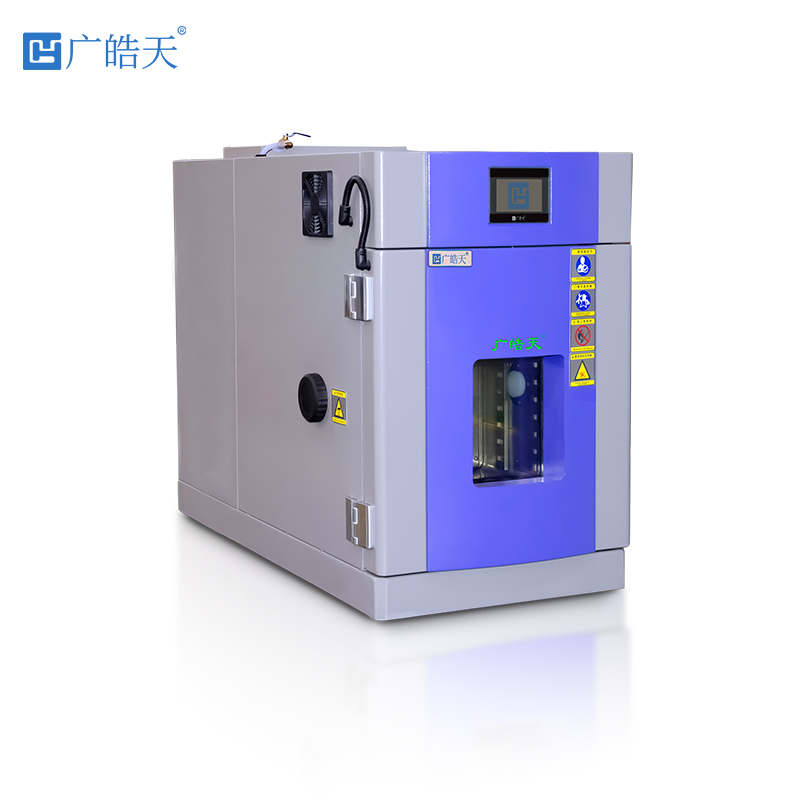

小型环境试验箱采用模块化设计,典型如 KZ-TH-150 型号设备,内部尺寸达 50×60×50cm,可容纳 500ml 规格塑料瓶 20-30 个进行同步测试。其核心技术优势体现在三方面:温度控制范围覆盖 - 70℃至 150℃,湿度调节精度达 ±2% RH,能精准模拟热带运输、寒带储存等极限环境;配备 120 组程序编辑功能,支持温度循环、湿热交替等复杂测试场景编程,满足 GB 17989-2010 标准中对塑料瓶耐候性的测试要求;采用 SUS304 不锈钢内胆与 10cm 厚度 PU 发泡保温层,既保证测试环境洁净,又实现能耗降低 30% 以上,较大型设备更适合实验室高频次测试需求。

设备的智能化控制系统是技术核心。通过 7 寸触摸屏可实时监控箱内参数,铂金电阻传感器将温度检测精度控制在 ±0.1℃,配合法国原装压缩机的双段制冷系统,降温速率可达 1.0℃/ 分钟,能精准复现昼夜温差剧变环境。独特的平衡调温调湿方式,使箱内温度均匀度保持在 ±2℃以内,避免了测试样品因环境梯度产生的结果偏差,确保数据的重复性与可比性。

多维度测试体系构建与实施

塑料瓶测试需构建物理性能、化学迁移与微生物安全的三维评价体系。在物理性能测试中,依据 GB/T 1040.2-2006 标准,将 PET 瓶样品经 - 20℃冷冻 2 小时后,立即置于 40℃恒温环境,循环 10 次后测定其拉伸强度变化。某检测数据显示,合格样品的拉伸强度保持率达 92% 以上,爆破压力稳定在 0.6MPa,远超标准要求的 0.3MPa 下限,验证了材料的耐温变能力。

化学安全性测试聚焦于极限条件下的物质迁移风险。试验箱模拟 38℃/90% RH 的仓储环境,对 HDPE 药用瓶进行 14 天恒温恒湿测试,采用 GB/T 23747-2009 标准方法检测塑化剂迁移量。结果显示,优质样品的邻苯二甲酸酯迁移量低于 0.5mg/kg 限值,总有机碳含量仅 0.1mg/L,证明其在高湿环境下的化学稳定性。微生物测试则通过 40℃/75% RH 的温湿度组合,加速评估瓶体抑菌性能,确保菌落总数始终控制在 100CFU/g 以下的安全水平。

材料特性对比与测试方案优化

不同材质塑料瓶的环境响应特性存在显著差异,要求测试方案差异化设计。PET 瓶凭借 44.2MPa 的拉伸强度成为饮料包装,但在 60℃以上环境易发生结晶老化,测试需重点关注 100℃耐热性与 - 20℃耐寒性的交替循环;HDPE 瓶虽拉伸强度略低(约 43.8MPa),但耐化学腐蚀性优异,在日化产品包装测试中,应增加 40℃下的溶剂浸泡 - 温变循环复合测试。

针对环保型新材料的测试需求,试验箱可模拟回收再生过程中的环境应力。对再生 PET 瓶进行 80℃/60% RH 条件下的 100 小时加速老化测试,结果显示其拉伸强度下降率应控制在 5% 以内,且重金属迁移量需满足 GB 4806.1-2016 标准中铅≤0.1mg/L、镉≤0.05mg/L 的限值要求。这种针对性测试为材料回收工艺改进提供了量化依据,助力循环经济发展。

更新时间:2025-09-19

更新时间:2025-09-19  浏览次数:293

浏览次数:293