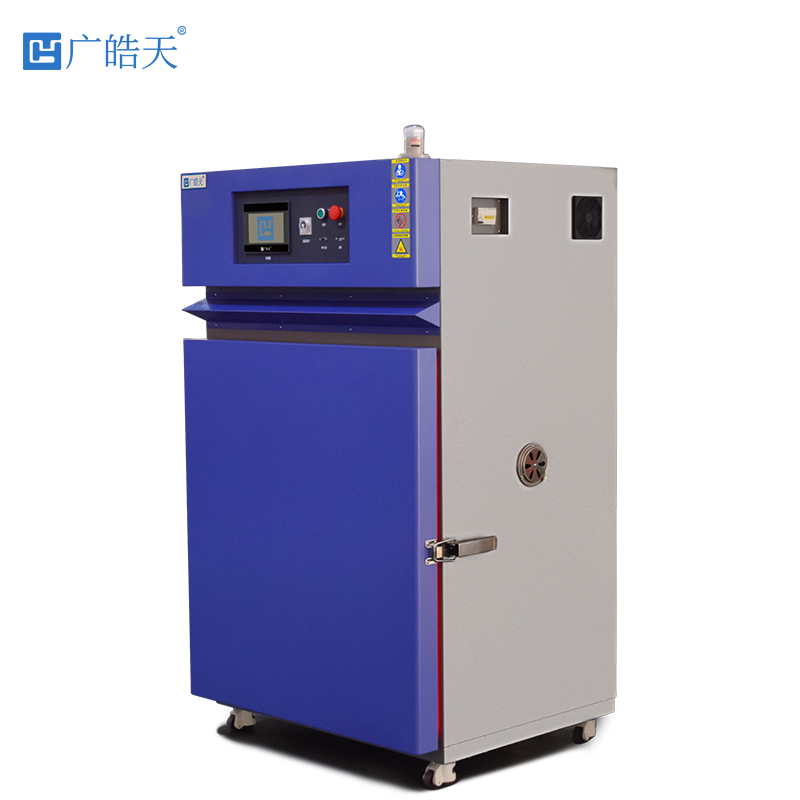

高温烤箱干燥箱:材料干燥与性能验证的核心装备

在智能制造、新材料研发、电子制造、食品加工等众多领域,材料的干燥处理与高温性能验证是保障产品品质的关键环节。从电子元器件的防潮干燥到复合材料的固化定型,从食品的脱水保鲜到金属材料的应力消除,高温烤箱干燥箱凭借“精准控温、高效干燥、稳定运行"的核心优势,成为各行业生产与研发流程中至关重要的基础装备。传统干燥设备存在控温精度低、干燥不均匀、能耗高等缺陷,而新一代高温烤箱干燥箱通过技术革新,实现了干燥效率与工艺适配性的双重突破。本文结合GB/T 10581-2006、GB/T 2914-2018等标准及实测案例,系统阐述设备技术特性、应用方案及行业价值。

技术内核:高温烤箱干燥箱的核心架构创新

高温烤箱干燥箱采用“加热系统+热风循环系统+温控系统+安全防护系统"的一体化设计,针对不同材料的干燥需求,在控温精度、热风分布、能耗控制等方面进行专项优化,实现“高效干燥、精准控温、低耗节能"的使用目标。其核心技术优势体现在三大关键系统的创新设计上。

1. 高效加热系统:实现宽域精准控温

设备采用多组镍铬合金加热管或远红外加热板作为核心加热元件,根据容积规格配置不同功率加热模块(1kW~20kW可选),温度控制范围覆盖室温+5℃~500℃,可满足从低温烘干(40℃~60℃)到高温固化(300℃~500℃)的全场景需求。加热管采用“均匀排布+分区控制"设计,如大型箱体分为上、中、下三个加热区,可独立调节各区功率,确保箱内温度均匀性≤±2℃,远优于传统单区加热设备的±5℃精度。

针对高温工况的稳定性需求,加热系统配备进口K型热电偶温度传感器,采样频率达5次/秒,配合PID模糊控制算法,实现温度控制精度±0.5℃,温度波动度≤±0.3℃。当温度接近设定值时,系统自动降低加热功率,避免“超温-降温"的反复波动,既保障干燥工艺稳定性,又降低能耗。此外,远红外加热版本还具备“辐射加热+热风传导"双重加热模式,对导热性差的材料(如陶瓷、高分子复合材料)干燥效率提升40%以上。

作为专注高温烤箱干燥箱研发的厂家,结合各行业应用需求,给出以下选型与维护建议,助力企业提升干燥效能:

选型方面,需重点关注三项核心参数:温度范围,常规干燥选用室温+5℃~200℃机型,高温固化需选用300℃~500℃机型;容积规格,实验室研发选用50L~100L小型机型,量产车间选用500L~2000L大型机型,确保单次干燥量匹配生产节奏;加热方式,导热性好的材料选用普通加热管机型,导热性差的材料优先选用远红外加热机型。此外,需根据行业特性选择附加功能,如电子行业需选带数据导出功能的机型,食品行业需选内胆易清洁的机型。

维护方面,需建立定期保养机制:加热系统每6个月检查加热管表面是否积尘,必要时用压缩空气清理,每年校准温度传感器;热风循环系统每月清洁风机滤网与导流板,每3个月检查风机轴承磨损情况并添加润滑油;腔体维护每次使用后清洁内胆,去除残留样品与污渍,长期不用时保持箱门微开,避免内胆受潮腐蚀。

在智能制造迈向精细化生产的今天,高温烤箱干燥箱的性能直接影响产品品质与生产效率。其凭借“精准控温、高效干燥、智能管控"的优势,已成为各行业至关重要的基础装备。作为设备厂家,我们将持续迭代技术,推出更适配细分行业需求的定制化解决方案,与企业携手筑牢产品品质的“干燥防线"。

更新时间:2025-10-29

更新时间:2025-10-29  浏览次数:261

浏览次数:261