步入式恒温恒湿试验室:整车环境适应性验证的核心阵地

在汽车产业向智能化、转型的进程中,整车环境适应性直接决定产品在不同地域、气候条件下的可靠性与用户体验。从热带雨林的高温高湿到寒区的低温干燥,从昼夜温差剧烈的高原到高湿高盐的沿海,汽车需承受复杂环境的综合考验。数据显示,约45%的整车售后故障与环境适应性不足相关,如低温启动困难、高温空调失效、高湿环境下电子部件短路等。步入式恒温恒湿试验室凭借“超大容积、全工况模拟、精准管控"的核心优势,实现整车级全流程环境可靠性测试,成为车企研发、量产质检的关键装备。本文结合GB/T 12534-1990、ISO 16750等标准及实测案例,系统阐述设备技术特性、测试方案及行业应用价值。

技术突破:步入式恒温恒湿试验室的整车适配设计

针对整车体积大、测试系统复杂、多部件协同验证的需求,步入式恒温恒湿试验室在空间设计、温湿度控制、系统联动等方面进行专项创新,实现“全尺寸容纳、全工况模拟、全数据采集"的测试能力,适配从A0级轿车到中大型SUV的全品类车型测试。

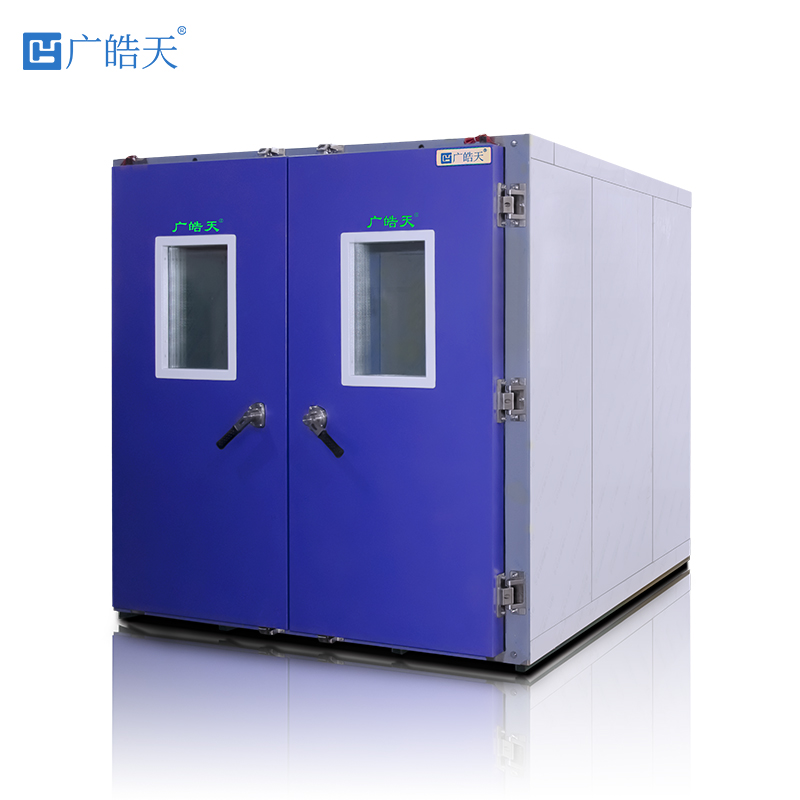

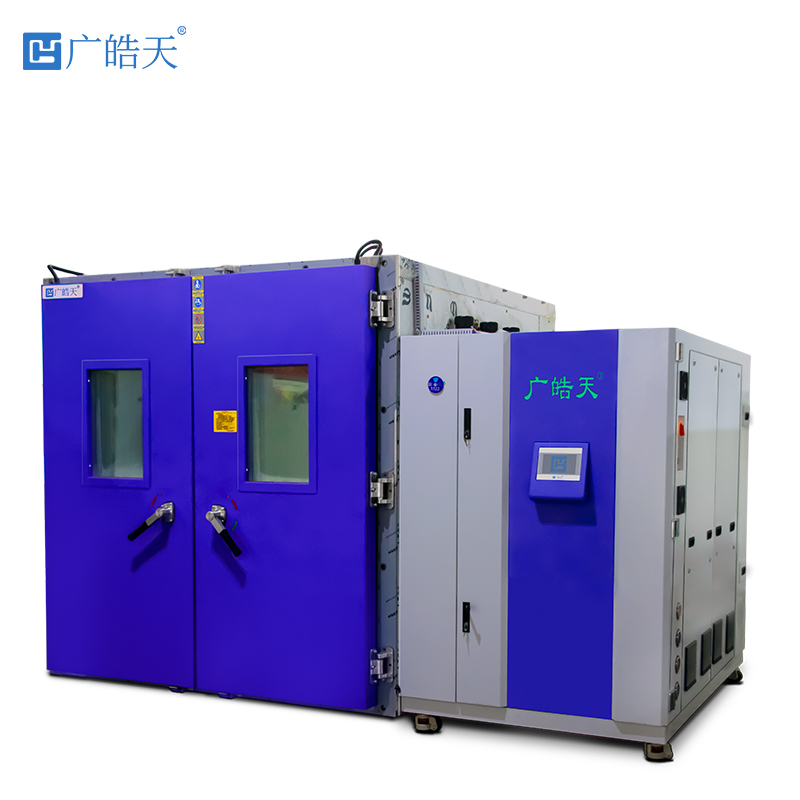

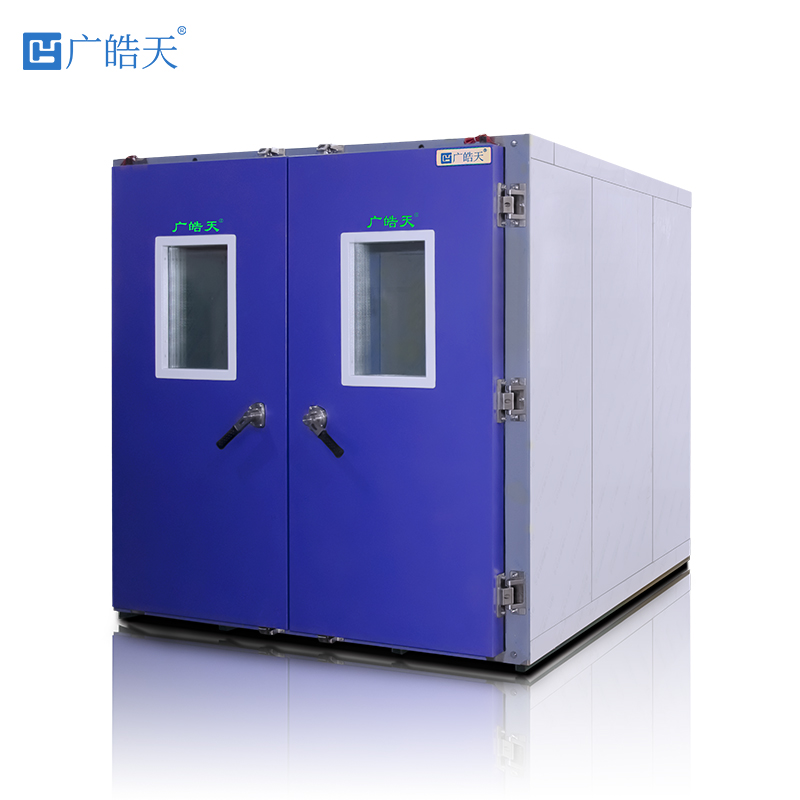

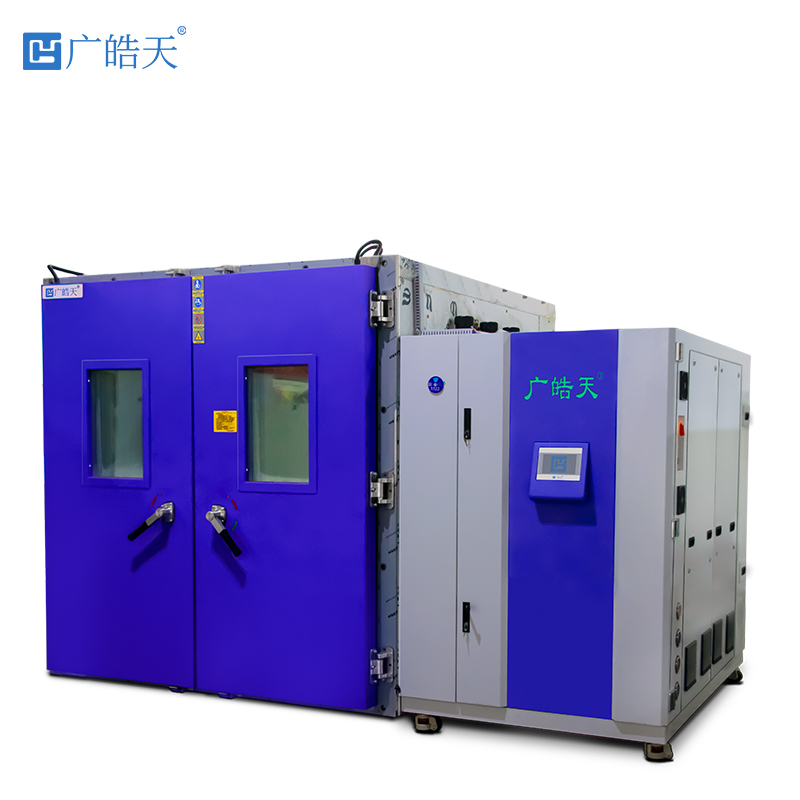

1. 超大容积与结构设计:适配整车全尺寸测试

设备采用模块化拼装结构,有效容积可根据车型需求定制(常规100m³~500m³),最小容积满足紧凑型轿车测试(长×宽×高≥6m×3m×2.5m),最大容积可容纳重型卡车及挂车。试验室主体采用聚氨酯硬泡夹芯板拼装,保温层厚度≥100mm,热传导系数≤0.024W/(m·K),确保腔体内外热交换最小化;地面采用承重防滑钢板(承重≥10t/m²),配备预埋轨道,可通过牵引车将整车直接送入试验室,避免测试前后的二次损伤。

为满足整车动态测试需求,部分定制机型可集成底盘测功机、模拟行驶阻力系统,实现“环境模拟+动态行驶"的同步测试;试验室预留多组电缆接口与传感器安装支架,可外接整车CAN总线测试系统、电池性能测试设备等,为多参数同步采集提供硬件支撑。

2. 宽域精准温湿控制系统:复现全场景环境

试验室配备多套复叠式制冷机组、大功率加热系统及高压微雾加湿系统,实现-40℃~80℃的宽域温度控制与20%~98%RH的全范围湿度调节,可精准模拟全球主要气候环境——如赤道地区(40℃、95%RH)、西伯利亚寒区(-40℃、30%RH)、内陆沙漠(60℃、20%RH)等。温度控制精度±0.5℃,波动度≤±0.3℃;湿度控制精度±3%RH,波动度≤±1%RH,远优于传统小型试验箱的控制指标。

核心创新在于全域温湿均匀性控制:采用“上侧送风+下侧回风+顶部扩散"的四维气流循环结构,配备多组大功率变频离心风机与蜂窝式导流板,使室内气流速度保持在0.5~1.0m/s,温度均匀度≤±2℃,湿度均匀度≤±3%RH。针对整车不同部位的温湿敏感差异(如发动机舱高温区、驾驶室舒适区),可通过分区气流调节,确保关键区域环境参数精准可控。

实战案例:从测试数据到整车品质升级

某自主品牌车企为解决旗下SUV在北方寒区市场反馈的“低温启动困难"与“续航衰减严重"问题,采用我们的WTH-300型步入式恒温恒湿试验室开展专项测试,成功定位问题并实现品质升级。

该车型初期在-30℃环境下,启动成功率仅80%,启动时间长达12s;电动车版本续航衰减率达45%,远超用户可接受的25%阈值。通过试验室-40℃低温测试发现,核心问题在于两点:一是发动机火花塞低温点火效率低,二是动力电池采用的三元锂电池在低温下离子活性不足,且电池热管理系统制热速率慢。

基于测试数据,我们建议车企进行两项优化:一是将火花塞更换为铱金低温型火花塞,提升点火能量;二是优化动力电池热管理系统,增加PTC加热器功率(从3kW提升至5kW),并调整温控策略,提前预热电池至10℃再启动充放电。优化后再次测试:-40℃环境下启动成功率99%,启动时间缩短至3s;电动车续航衰减率降至22%,寒区使用需求。该车型优化后在北方市场的销量同比提升35%。

另一合资车企的燃油车在高温高湿测试中,出现中控屏频繁黑屏的问题。通过试验室40℃/95%RH环境模拟与数据联动监测,发现黑屏故障与车机系统的散热模块失效相关——高温高湿环境导致散热风扇轴承生锈卡滞,芯片温度超过85℃后触发保护机制。建议车企将散热风扇轴承更换为不锈钢材质,并在散热模块表面涂覆防水涂层。优化后经过50个温湿交变循环测试,车机系统无一次黑屏故障,稳定性显著提升。

更新时间:2025-10-29

更新时间:2025-10-29  浏览次数:195

浏览次数:195