电池隔爆试验箱在电动车铝电池安全测试中的应用与实践

电动车铝电池(以铝空气电池、铝离子电池为代表)凭借成本低、资源储量丰富等优势,成为新能源汽车领域的潜力技术方向。但其在充放电、高低温环境及机械碰撞等场景下,易出现热失控、气体泄漏甚至爆炸风险,直接威胁行车安全。电池隔爆试验箱作为模拟危险环境下电池性能的核心设备,依据GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》等标准,精准复现爆炸风险场景,为铝电池安全性能验证提供关键技术支撑。本文结合测试实践,详解其应用要点与质量管控策略。

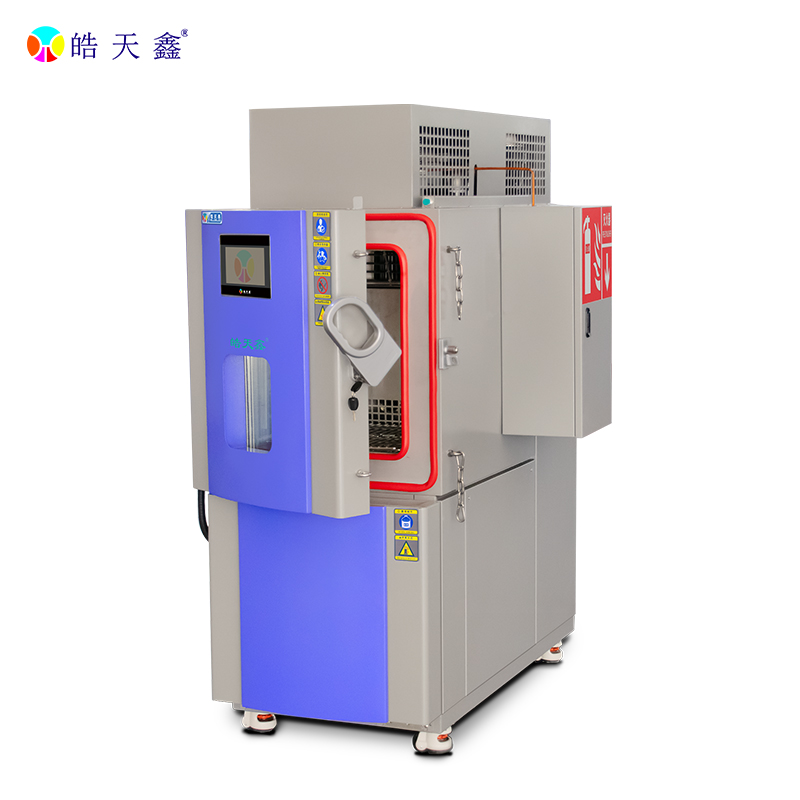

一、电池隔爆试验箱的核心特性与测试原理

电池隔爆试验箱核心功能是在密闭、防爆的安全环境中,模拟电动车铝电池可能遭遇的过充、短路、挤压等失效场景,监测其热失控过程中的压力变化、气体成分及爆炸阈值,避免测试过程中危险扩散。其设计严格遵循防爆等级Ex d IIB T4要求,确保在可燃气体环境下安全运行。

关键技术参数适配铝电池测试需求:工作室容积50-100L,可容纳单体及模组级样品;温度控制范围-40℃-200℃,覆盖热失控温度区间;压力监测范围0-10MPa,响应时间≤10ms,实时捕捉爆炸压力峰值;配备氢气、甲烷等可燃气体浓度传感器及自动泄压装置,当压力超阈值(通常设为2MPa)时0.5s内完成泄压。设备还集成高速摄像系统,可记录电池热失控的火焰传播、壳体破裂等全过程。

二、电动车铝电池隔爆测试的标准流程与关键控制点

测试以GB/T 31485-2015为核心依据,结合铝电池特性补充气体分析环节,形成五步法测试以GB/T 31485-2015为核心依据,结合铝电池特性补充气体分析环节,形成五步法标准化流程,关键控制点贯穿全程。样品预处理需筛选满电状态的铝电池单体或模组,用绝缘夹具固定于试验箱中心,确保与压力传感器、测温点精准对齐;参数设定根据测试类型调整,过充测试设定1.5倍额定电压,短路测试采用0.01Ω低电阻导线,挤压测试加载100kN压力;试验运行中实时监测温度、压力数据及气体浓度,当温度超150℃或压力达1MPa时启动预警;试验后待箱体冷却至常温,收集残留气体进行成分分析,检查电池壳体破损程度;最后依据压力峰值、气体爆炸极限等数据评估安全等级。

三、实测案例与性能评价体系

某新能源检测机构针对两款铝电池(A款铝空气电池、B款铝离子电池)开展隔爆对比测试,模拟过充与挤压两种典型失效场景。过充测试中,A款在充电120min后温度升至180℃,压力达1.8MPa,出现壳体开裂并释放氢气(浓度达4.2%),触发泄压装置;B款充电150min后仅温度升至120℃,压力稳定在0.6MPa,无气体泄漏。挤压测试中,A款在80kN压力下发生热失控,产生火焰持续5s;B款在100kN压力下仅壳体变形,无热失控现象。分析表明,B款采用陶瓷涂层隔膜与阻燃电解液,有效抑制了热失控蔓延,而A款隔膜耐温性不足,导致离子传导异常。

四、常见测试问题与优化方案

实际测试中易出现样品固定不稳、传感器响应延迟等问题,影响数据准确性。样品晃动会导致测温点偏移,传感器校准不及时会错过压力峰值。解决方案包括:采用带缓冲结构的专用夹具,试验前校准压力传感器并预热30min,定期校验高速摄像帧率。针对测试暴露的安全短板,企业可从三方面改进:隔膜选用耐200℃以上的陶瓷基复合材质;电解液添加磷酸酯类阻燃剂,质量占比不低于5%;电池壳体采用铝合金蜂窝结构,提升抗冲击性能。建议在研发阶段增加“隔爆+高低温循环"复合测试,模拟环境下的安全性能。

电池隔爆试验箱通过精准复现危险场景,为电动车铝电池安全性能提供量化评估依据。企业需严格遵循标准流程,把控样品预处理、参数校准等关键环节,结合测试数据优化材料与结构设计。随着铝电池技术迭代,隔爆试验将向多参数联动监测发展,通过集成AI数据分析系统,实现安全风险的提前预判,为电动车动力系统安全升级提供更可靠的技术保障。

更新时间:2025-10-30

更新时间:2025-10-30  浏览次数:234

浏览次数:234