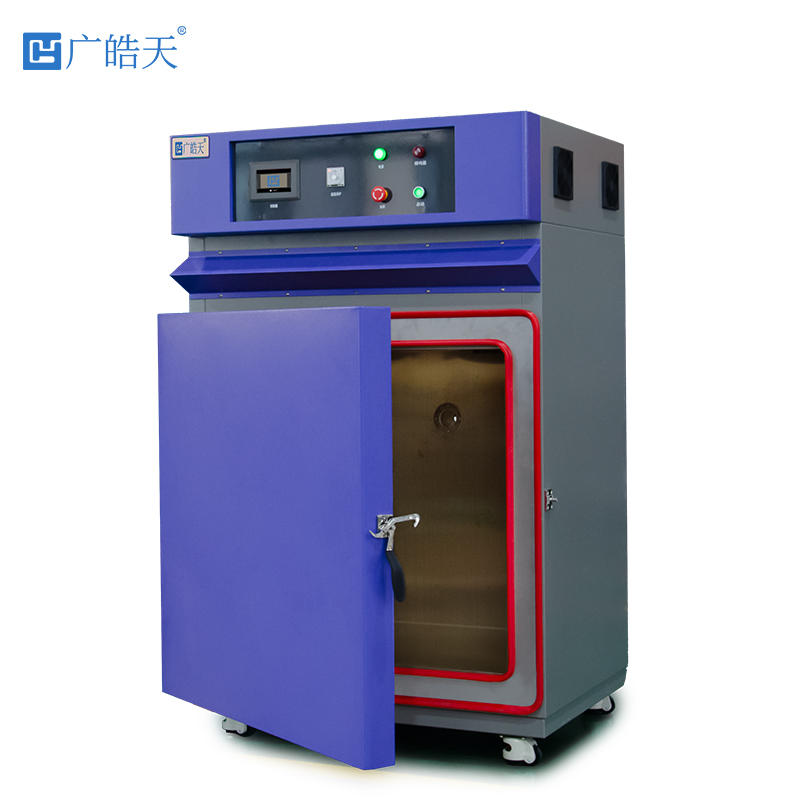

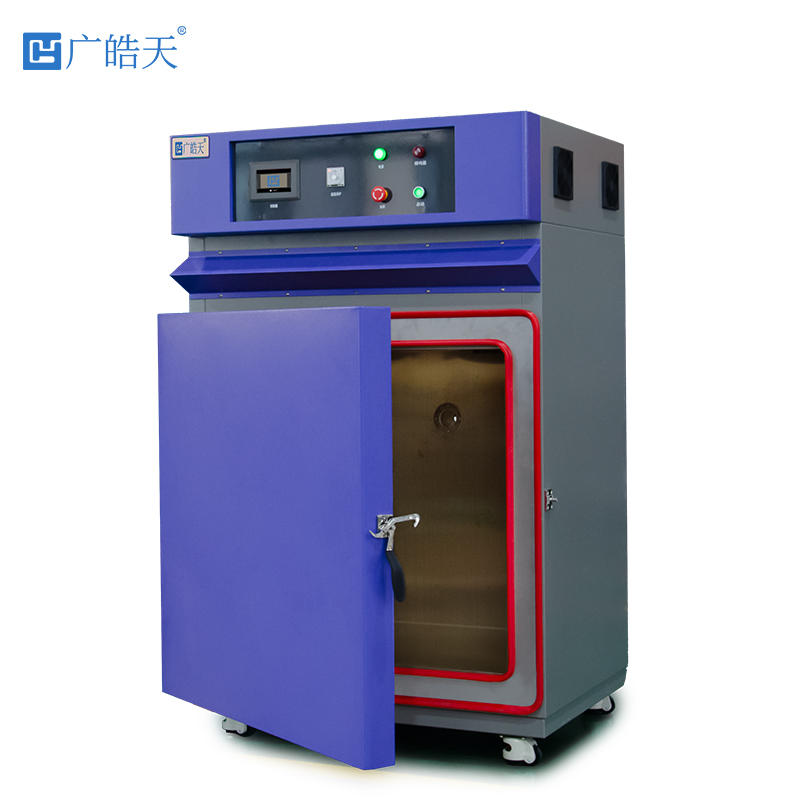

高温干燥箱:钢材金属性能测试的关键技术装备

在钢铁冶金、机械制造、航空航天等核心工业领域,钢材金属的性能稳定性直接决定终端产品的安全与寿命。高温干燥箱作为模拟高温环境的核心测试设备,通过精准调控温度场实现对钢材耐热性、氧化稳定性、应力变形等关键指标的检测,为钢材研发、生产质控及应用选型提供至关重要的数据支撑。

核心测试原理:精准控温下的性能表征

高温干燥箱基于热传导与热辐射协同加热原理,通过电加热管或红外加热模块产生热量,经风道循环系统实现箱内温度均匀分布。其核心优势在于宽温域调控能力,常规设备可覆盖室温至500℃区间,特种机型可突破1200℃高温,满足不同牌号钢材的测试需求。

针对钢材测试的特殊性,设备采用PID+模糊控制算法,搭配铂电阻高精度传感器,可将温度波动度控制在±1℃以内,均匀度维持在±3℃/m³。这种精准控温能力确保钢材在设定温度环境下发生的物理化学变化可被精准捕捉,避免温度偏差导致的测试数据失真。

关键测试项目:直击钢材核心性能痛点

高温干燥箱在钢材测试中主要承担四大核心测试任务。其一为耐热性测试,通过设定梯度温度(如300℃、500℃、800℃)对钢材进行恒温处理,检测不同温度下钢材的抗拉强度、屈服强度变化,为高温工况用钢选型提供依据。例如测试锅炉用耐热钢时,需在450℃恒温1000小时后检测力学性能衰减情况。

其二是氧化增重测试,将抛光后的钢材试样置于设定温度的干燥箱内,定时称重并计算氧化增重速率,评估钢材在高温环境下的抗氧化能力。不锈钢在食品机械领域应用前,需通过600℃×200小时氧化测试验证其耐腐蚀稳定性。其三为应力松弛测试,对预拉伸的钢材试样进行高温恒温处理,监测其应力随时间的衰减规律,保障高温紧固部件的连接可靠性。其四是水分烘干测试,针对冷轧钢材表面的防锈油或清洗残留水分,通过120℃-200℃烘干测试,验证钢材表面干燥度对后续涂装、焊接工艺的影响。

行业应用实践:全产业链的质量管控保障

高温干燥箱已深度融入钢材生产全产业链。在冶金行业,钢厂利用其对连铸钢坯进行高温时效处理测试,排查内部应力缺陷,减少后续轧制过程中的开裂风险。某特钢企业通过800℃高温时效测试,成功将轴承钢的探伤合格率从92%提升至98%。

在汽车制造领域,发动机气门用钢需经过700℃×500小时高温稳定性测试,确保在发动机工作时不会因高温变形导致密封失效。航空航天领域对钢材要求更为严苛,航天器结构用钢需通过1000℃以上的高温瞬时加热测试,模拟大气层再入时的热环境,验证其结构完整性。在工程机械领域,挖掘机斗齿用耐磨钢需经过300℃高温循环测试,评估其在持续作业中的热疲劳性能。

典型案例:工程机械耐磨钢高温性能测试

某工程机械企业针对新型耐磨钢NM450开展高温性能验证,采用高温干燥箱设计测试方案:将5组标准拉伸试样分别置于200℃、300℃、400℃、500℃、600℃环境下恒温2小时,随后进行室温抗拉强度测试,并与常温试样数据对比。

测试结果显示,该钢材在200℃-300℃区间强度保持率达95%以上,400℃时强度下降至82%,600℃时仅保留65%强度。基于此数据,企业明确该钢材适用于工作温度不超过300℃的挖掘斗、破碎锤等部件,同时针对高温工况需求,优化了钢材的合金成分配比,添加铬、钼元素提升高温稳定性。

更新时间:2025-11-03

更新时间:2025-11-03  浏览次数:195

浏览次数:195