电池隔爆试验箱:充电宝安全测试的核心防护装备

在便携式储能领域,充电宝因兼具便携性与储能性成为消费主流,但锂电池的热失控风险始终是安全痛点。电池隔爆试验箱作为模拟极限风险场景的专用设备,通过构建密闭隔爆环境、精准调控测试参数,实现对充电宝热失控、防爆性能的全面检测,为产品研发、合规认证及质量管控提供关键安全保障。

核心测试原理:隔爆防护与精准调控的双重保障

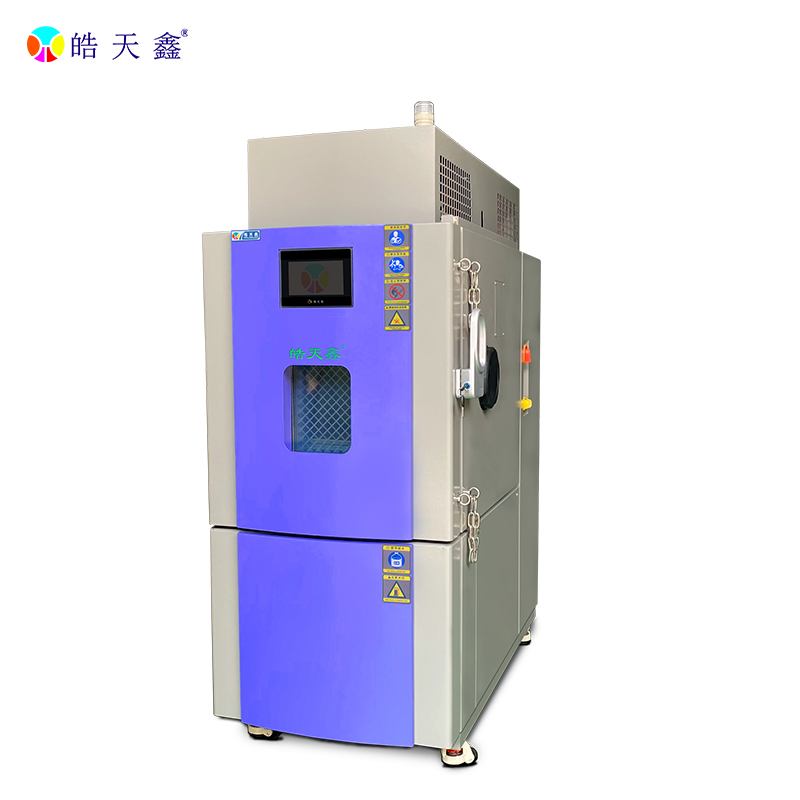

电池隔爆试验箱基于“抗爆+泄爆"双重防护原理设计,箱体采用304不锈钢整体锻造,配备防爆膜与压力泄放阀,可承受0.8MPa瞬时压力,有效遏炸碎片飞溅与火焰蔓延。其核心测试系统由温控模块、压力监测单元、气体采集装置组成,可模拟高温、挤压、过充等典型失效场景。

针对充电宝测试特性,设备采用多点测温技术,将温度控制精度达±2℃,同时实时监测箱内可燃气体浓度与压力变化,当检测到甲烷、氢气等可燃气体浓度超20%LEL时,自动启动氮气吹扫系统。这种“防护+监测+应急"的一体化设计,既保障测试安全性,又确保数据采集的准确性。

关键测试项目:直击充电宝核心安全风险点

电池隔爆试验箱针对充电宝的安全测试涵盖四大核心项目。其一为热失控触发测试,通过外部加热(5℃/min升温至200℃)或内部过充(1.5倍额定电压)触发热失控,记录热失控触发温度、产气速率及爆炸压力,评估电芯稳定性。例如某品牌充电宝在158℃时触发热失控,经结构优化后触发温度提升至182℃。

其二是挤压防爆测试,采用液压装置对充电宝施加10kN挤压力,保持30s后观察是否发生爆炸,验证外壳防爆结构设计合理性。其三为针刺穿透测试,用直径3mm钢针以10mm/s速度穿透电芯,监测是否出现喷溅、燃烧等现象,评估电芯隔膜的抗穿刺性能。其四是极限环境耐受性测试,在-20℃至60℃温湿度循环环境下进行充放电循环测试,结合隔爆防护监测极限环境下的安全性能。

行业应用实践:合规认证与质量管控的环节

电池隔爆试验箱已成为充电宝行业合规认证的核心设备,符合GB 31241-2014《便携式电子产品用锂离子电池和电池组 安全要求》等标准要求。在研发阶段,企业利用其优化电芯选型与结构设计,某头部企业通过测试发现,采用陶瓷涂层隔膜的电芯热失控爆炸压力降低40%。

在生产质控环节,出厂前需抽样进行挤压与过充防爆测试,不合格品率需控制在0.1%以内。在跨境认证领域,出口欧洲的充电宝需通过CE认证中的隔爆测试,采用该设备可精准匹配EN 62133-2标准要求。电商平台入驻审核中,隔爆测试报告更是核心资质文件,直接影响产品上架资格。

典型案例:某快充充电宝防爆性能优化测试

某企业针对20000mAh快充充电宝开展防爆性能升级测试,采用电池隔爆试验箱设计方案:对3组样品分别进行过充(12V持续充电)、挤压(10kN压力)、高温(180℃恒温)测试,实时记录热失控参数与防爆表现。

初始测试中,过充组在45min后发生爆炸,挤压组出现外壳破裂。基于数据反馈,企业优化两项设计:一是采用叠片式电芯替代卷绕式,降低内部短路风险;二是在外壳添加防爆纹路与压力泄放孔。优化后复测显示,过充组热失控后仅发生泄气未爆炸,挤压组外壳完好,成功通过GB 31241-2014认证,市场返修率从1.2%降至0.3%。

更新时间:2025-11-03

更新时间:2025-11-03  浏览次数:188

浏览次数:188