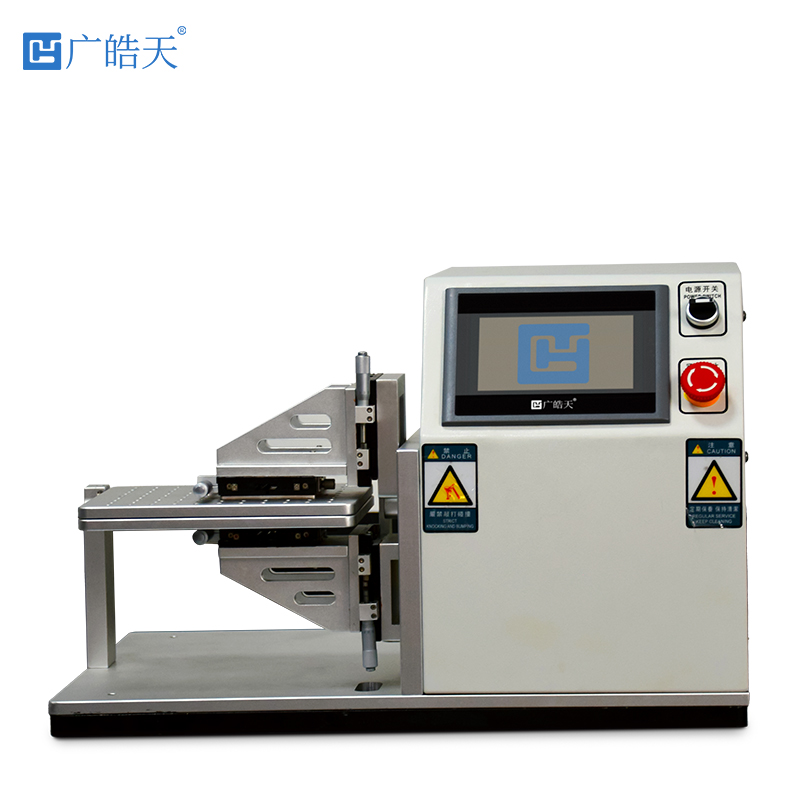

小型折弯试验机:手机折叠屏幕薄膜可靠性测试的核心装备

在折叠屏手机赛道竞争愈发激烈的当下,屏幕折叠可靠性已成为衡量产品品质的核心指标。作为屏幕防护与柔性支撑关键部件的折叠屏幕薄膜,其耐折弯性能直接决定产品使用寿命。小型折弯试验机凭借精准的折弯参数调控、多场景模拟能力,成为折叠屏幕薄膜研发、量产质控的核心测试设备,为薄膜材料选型与结构优化提供关键数据支撑。

核心测试原理:柔性弯折下的性能精准表征

小型折弯试验机基于机械往复传动与精准位移控制原理,通过伺服电机驱动折弯夹具实现固定角度、固定半径的往复折弯动作。设备核心优势在于折弯参数的精细化调控,可实现折弯角度0°-180°无级调节,折弯半径0.5mm-5mm精准适配,弯折频率0-60次/分钟可调,匹配不同折叠屏机型的开合场景。

针对薄膜测试特性,设备配备高精度力传感器与光学监测模块,可实时采集折弯过程中的薄膜受力变化、形变量及表面裂纹产生情况。测试过程中采用闭环控制系统,将折弯角度误差控制在±0.5°,半径误差≤o.05mm,确保测试数据的重复性与准确性,为不同批次薄膜的性能一致性评估提供可靠依据。

关键测试项目:覆盖薄膜核心可靠性指标

小型折弯试验机针对折叠屏幕薄膜的测试涵盖四大核心项目。其一为往复折弯寿命测试,设定特定折弯角度(如内折120°、外折180°)、半径(如1.5mm)及频率(30次/分钟),持续折弯至薄膜出现裂纹或功能失效,记录循环次数。主流折叠屏保护膜需通过10万次以上往复折弯无破损,机型要求提升至20万次。

其二是折弯应力测试,在不同折弯半径下实时监测薄膜所受应力峰值,绘制应力-半径曲线,为屏幕折叠机构设计提供力学依据。例如PET薄膜在1mm半径折弯时应力峰值达80MPa,而添加柔性涂层后可降至55MPa。其三为动态疲劳测试,模拟用户实际使用中的间歇式折弯(折弯30秒停留5秒),评估薄膜的抗疲劳累积损伤能力。其四是高低温折弯测试,结合温湿度环境箱,在-20℃至60℃区间进行折弯测试,验证环境下薄膜的柔性稳定性。

行业应用实践:全链条质量管控的关键环节

小型折弯试验机已深度融入折叠屏产业链各环节。在材料研发阶段,企业利用其筛选薄膜基材,某材料厂商通过测试发现,含纳米硅烷改性的PI薄膜折弯寿命较普通PI提升60%。在模组组装前,需对裁切后的薄膜进行抽样折弯测试,不合格率需控制在0.05%以内,避免影响后续组装良率。

在整机测试环节,搭配屏幕显示测试系统,可同步监测折弯过程中薄膜对屏幕显示效果的影响,如是否出现水波纹、显示失真等问题。在售后质量分析中,通过对故障机器的薄膜进行折弯测试,可快速定位失效原因,某手机品牌通过该方式将折叠屏薄膜相关售后投诉率从2.1%降至0.7%。同时,该设备还满足GB/T 23441-2022等行业标准要求,为产品合规认证提供必要测试数据。

典型案例:某折叠屏保护膜折弯性能优化测试

某企业针对新款折叠屏保护膜开展性能优化测试,采用小型折弯试验机设计方案:选取3组不同涂层的PET薄膜样品,设定折弯角度180°、半径1.0mm、频率30次/分钟,在25℃常温及-10℃低温环境下分别进行往复折弯测试,同步监测裂纹产生时间与透光率变化。

初始测试显示,普通涂层样品在常温下8万次折弯后出现裂纹,低温下仅4万次即失效。基于数据,企业优化涂层配方:添加15%柔性聚氨酯树脂,提升涂层与基材的结合力。优化后复测显示,常温折弯寿命提升至15万次,低温环境下达9万次,透光率维持在92%以上,成功通过整机厂商的准入测试。

更新时间:2025-11-03

更新时间:2025-11-03  浏览次数:183

浏览次数:183