在工业自动化与智能设备快速发展的背景下,电子传感器作为环境感知的核心部件,其在极限温度交替环境中的可靠性直接决定了整机系统的运行精度。吊篮式冷热冲击试验箱凭借其吊篮转运结构,能实现传感器在高低温区间的瞬间切换,成为评估传感器温度冲击耐受性的关键设备。本文将系统解析该试验箱的技术原理、测试体系及在传感器可靠性验证中的实践价值。

试验箱技术特性与温度冲击原理

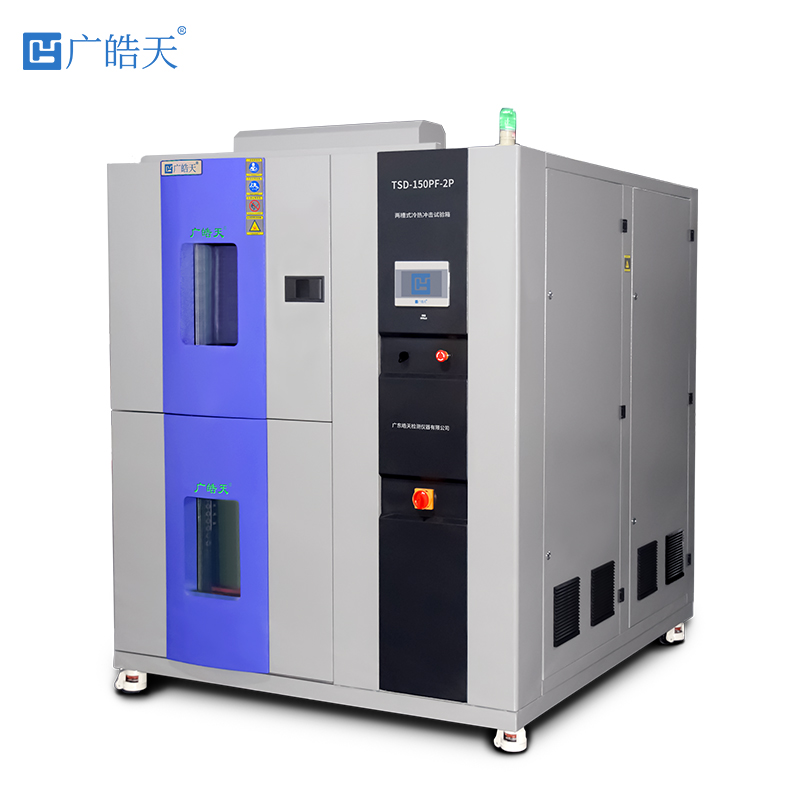

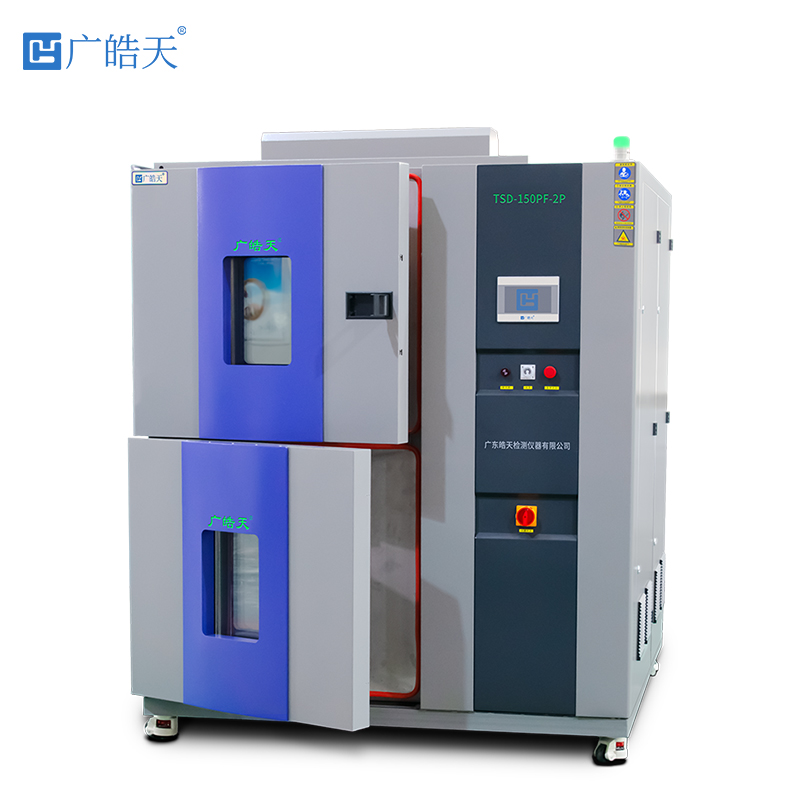

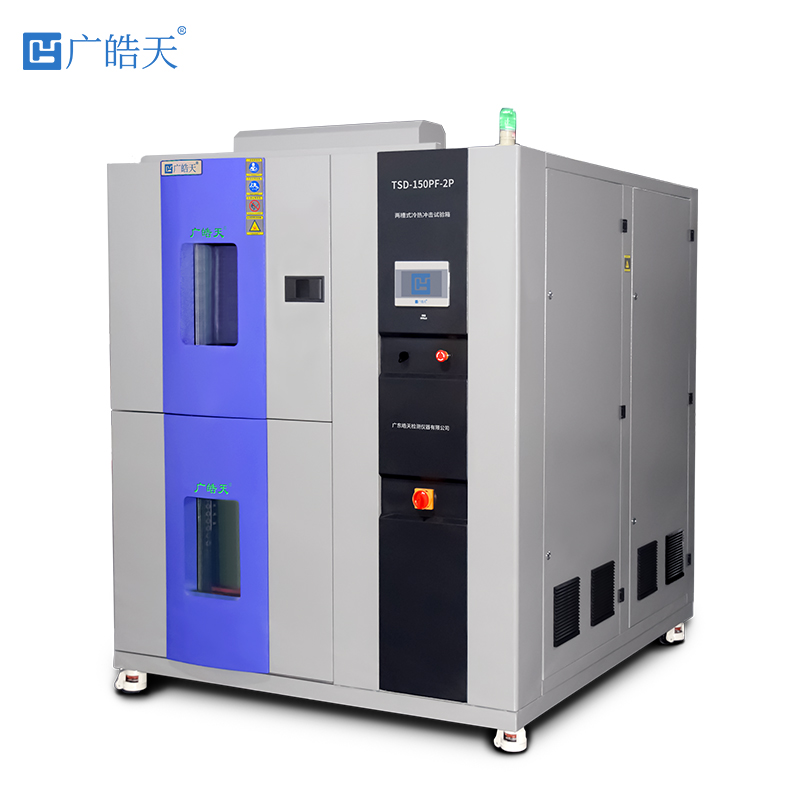

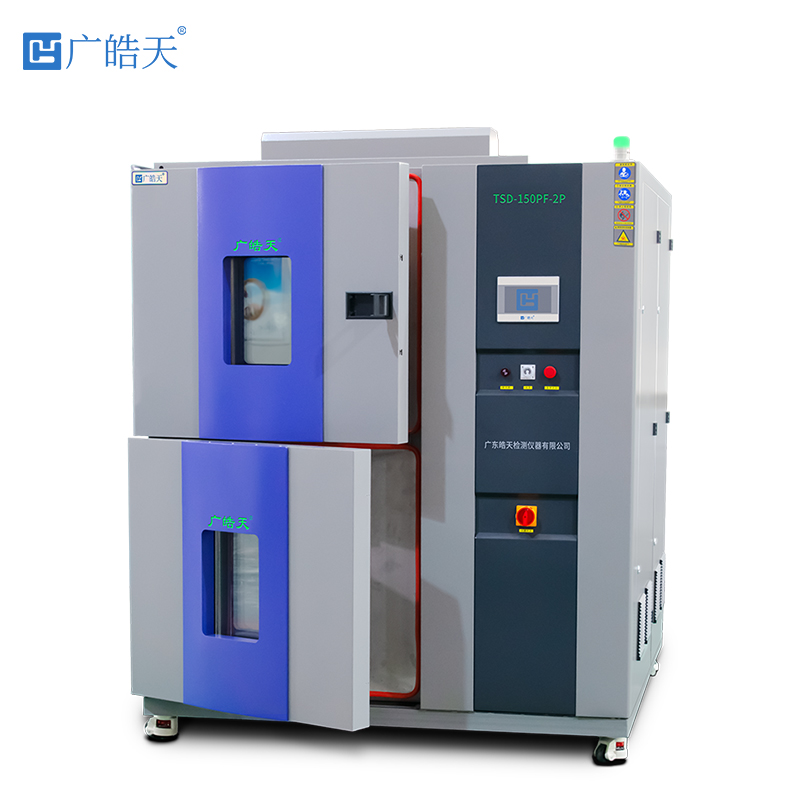

吊篮式冷热冲击试验箱采用双槽独立控温 + 吊篮转运的结构设计,核心技术优势体现在温度冲击的快速性与稳定性上。设备分为高温槽(-65℃至 200℃)和低温槽(-80℃至 150℃),通过气动驱动的吊篮机构将被测传感器在两槽间快速转移,转换时间≤5 秒,远低于传统三槽式设备的切换速度,能更真实地模拟极限温度骤变环境。

其温度控制精度可达 ±2℃,高温槽均匀性≤±3℃,低温槽均匀性≤±2.5℃,满足 GB/T 2423.22-2012 对温度冲击测试的严苛要求。设备配备 304 不锈钢材质的吊篮,承重能力达 50kg,可同时放置多个传感器样品,配合防冷凝设计,确保在温度冲击过程中样品表面无结露现象。

温度冲击的实现基于热力学瞬变原理:当传感器从 - 65℃的低温槽瞬间转移至 150℃的高温槽时,表面温度变化速率可达 200℃/min 以上,这种剧烈的热应力会引发传感器内部材料的热胀冷缩差异,从而暴露潜在的结构缺陷与性能隐患。试验箱内置的红外测温仪可实时监测传感器表面温度,采样频率达 10Hz,为冲击过程的热力学分析提供精准数据。

电子传感器核心测试项目与实施规范

电子传感器的冷热冲击测试需根据其类型与应用场景制定差异化方案,主要涵盖四个维度的性能验证。结构完整性测试针对传感器的封装与连接部分,将温度冲击循环设置为 - 55℃(保持 30 分钟)→125℃(保持 30 分钟),转换时间≤5 秒,累计完成 1000 次循环后,检查传感器外壳是否出现裂纹、引脚是否松动,封装密封性需满足 IP67 防护等级要求,漏气率≤1×10⁻⁶ Pa・m³/s。

电性能参数测试在每次冲击循环后进行,对于温湿度传感器,需在标准环境(25℃,50% RH)下静置 2 小时,测试其测量精度偏差,要求温度误差≤±0.3℃,湿度误差≤±2% RH;对于压力传感器,需验证其满量程输出的漂移量,在 1000 次循环后漂移量应≤0.5% FS。测试过程中需使用高精度数据采集仪,采样精度达 0.1% FS,确保参数变化的可追溯性。

响应特性测试重点评估传感器在温度冲击后的动态性能,以加速度传感器为例,在经历 500 次 - 40℃至 100℃的冲击循环后,测试其共振频率变化量需≤1%,灵敏度漂移控制在 ±2% 以内。对于红外传感器,需验证其在高低温交替环境中的响应时间,要求从 - 40℃切换至 85℃后,输出稳定时间≤10 秒。

长期稳定性测试采用阶梯式温度冲击方案,先进行 100 次 - 40℃至 85℃的循环,再进行 100 次 - 55℃至 125℃的循环,累计 200 次后进行连续 72 小时的常温运行测试。期间监测传感器的零点漂移,要求每 24 小时漂移量≤0.1% FS,且无突发性失效现象。

测试标准体系与结果评估方法

电子传感器的冷热冲击测试主要遵循国际电工委员会(IEC)和美国工用标准(MIL-STD)的规范体系。IEC 60068-2-14:2009《环境试验 第 2 部分:试验方法 试验 N:温度变化》明确规定了吊篮式试验的温度范围、循环次数和转换时间要求,其中用于工业级传感器的测试通常采用 Na 级(-55℃至 125℃)。

MIL-STD-883H Method 1010.17 则针对微电子器件的温度冲击测试制定了更严苛的标准,要求进行 1000 次 - 65℃至 150℃的循环,转换时间≤10 秒,测试后需进行参数测试和外观检查,不允许出现引线键合失效或芯片开裂。

国内标准 GB/T 2423.22-2012 等同采用 IEC 60068-2-14,对试验设备、样品处理和结果判定做出详细规定,要求测试后传感器的性能参数仍需满足产品技术手册的额定指标。

测试结果的评估采用三级判定准则:一级合格(Class A)为所有参数在规定范围内,无任何物理损伤;二级合格(Class B)为参数漂移在允许范围内但需校准,无物理损伤;不合格(Class C)为出现物理损伤或参数超差。航空航天领域的传感器需达到 Class A 级,工业控制领域可接受 Class B 级,但需在测试后通过校准恢复性能。

某型汽车进气压力传感器的测试案例显示:在经历 500 次 - 40℃至 125℃的冲击循环后,其输出信号出现 1.2% FS 的漂移(超过 0.5% FS 的允许值),拆解发现是传感元件与引线的焊接点因热应力出现微裂纹。采用激光焊接工艺优化后,再次测试通过 1000 次循环,漂移量控制在 0.3% FS 以内,验证了工艺改进的有效性。

技术发展趋势与应用拓展

随着传感器向微型化、高精度方向发展,吊篮式冷热冲击试验箱也在向更高性能演进。新一代设备已实现 - 80℃至 220℃的温度范围,转换时间缩短至 3 秒,配备氮气保护系统可在惰性环境下进行测试,避免传感器在高温下发生氧化。同时引入振动 - 温度复合冲击功能,通过将 10-2000Hz 的振动应力与温度冲击叠加,更真实地模拟传感器的实际工作环境。

在应用场景上,试验箱正从单一传感器测试向系统级验证拓展。通过搭建包含传感器、信号调理电路、MCU 的完整测试系统,在温度冲击环境下评估整机的协同工作性能。某智能汽车厂商利用该系统验证了自动驾驶毫米波雷达在 - 40℃至 85℃冲击下的探测精度,测试数据为雷达安装位置的热设计优化提供了关键依据。

面向未来,冷热冲击测试将与数字孪生技术结合,通过建立传感器的热应力仿真模型,实现虚拟测试与物理测试的协同验证。AI 驱动的自适应测试算法也在研发中,可根据传感器的前期测试数据自动调整冲击参数,大幅提升测试效率。这些技术创新将为电子传感器在极限环境下的可靠应用提供更全面的保障,推动工业物联网与智能装备的高质量发展。

更新时间:2025-09-05

更新时间:2025-09-05  浏览次数:278

浏览次数:278