在医药包装、食品灌装、化妆品储存等领域,玻璃瓶作为常用容器需承受高温灭菌、热灌装、长期高温储存等工况,其热稳定性直接关系到产品安全与使用寿命。行业数据显示,未经高温测试的玻璃瓶在热灌装场景中破裂率高达 18%,而通过高温烤箱干燥箱系统测试的产品,热冲击合格率可提升至 98% 以上。高温烤箱干燥箱通过精准模拟高温环境与温度变化,成为评估玻璃瓶热稳定性、优化生产工艺的核心设备,为不同场景下的玻璃容器安全应用提供科学验证。

设备原理与技术特性

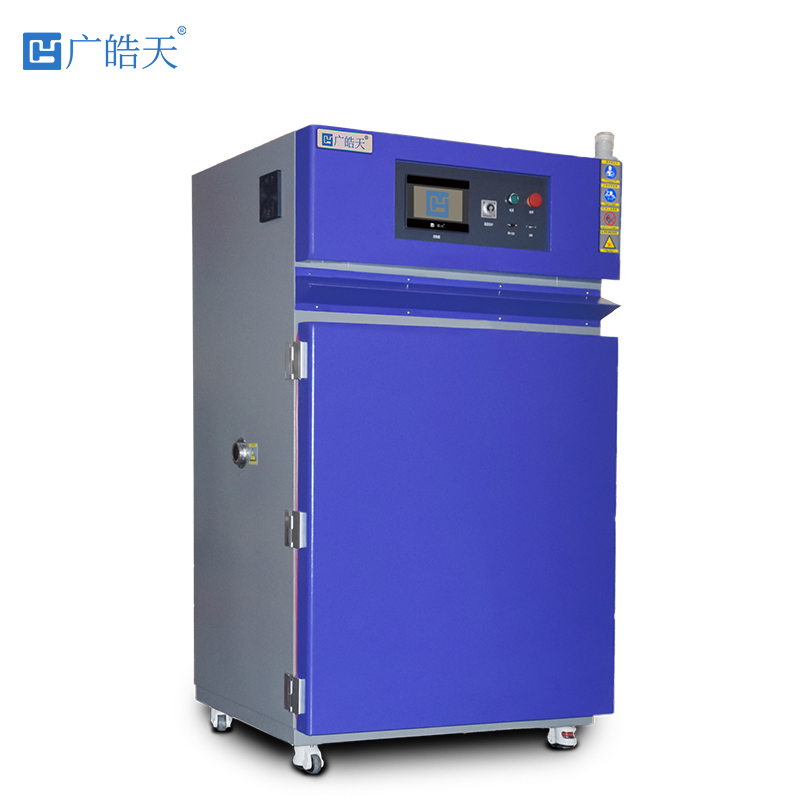

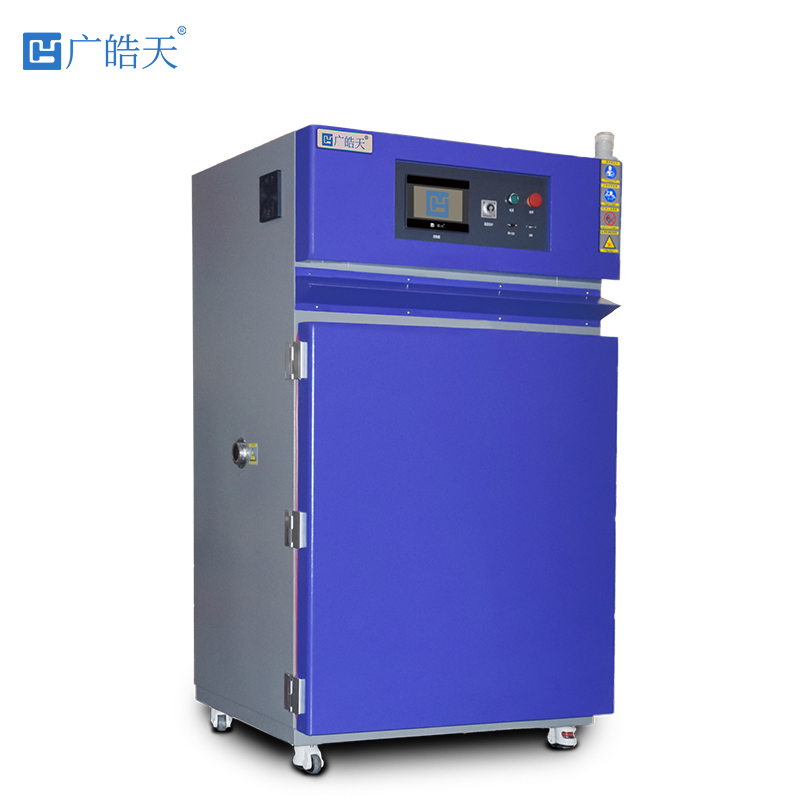

高温烤箱干燥箱以 “精准控温 + 均匀热场" 为核心设计理念,采用强制对流加热与多段程序控温技术,可模拟从室温到 300℃的各类高温环境,适配玻璃瓶从材料筛选到成品验证的全流程测试需求。主流设备如喆图 TGF-9140A 型的核心参数体现专业测试能力:

与普通干燥箱相比,其核心优势在于:采用风道优化设计,确保玻璃瓶各部位受热均匀;支持多段程序升温,可模拟实际使用中的温度波动;配备数据记录功能,全程追踪测试温度曲线。某实验数据显示,在 120℃恒温测试中,箱内不同位置温差≤1.5℃,为玻璃热稳定性评估提供可靠环境。

基于场景的测试标准体系

玻璃瓶高温测试需根据应用场景遵循差异化标准,核心参考国标与国际规范,形成覆盖三大领域的测试体系:

医药玻璃瓶(如输液瓶、西林瓶) 执行 GB/T 4545-202X《玻璃瓶罐内应力检验方法》与药典要求:

食品包装瓶(如啤酒瓶、饮料瓶) 遵循 GB 4547-202X《玻璃瓶罐耐热急变试验方法》:

化妆品玻璃瓶 参照 ISO 7458 标准衍生测试:

样品制备需严格标准化:选取完整无瑕疵的玻璃瓶,在 23℃、50% RH 环境中预处理 24h;每组样品数量≥10 个,含不同批次产品;测试前需测量初始壁厚、重量等基础参数。

关键测试项目与失效分析

高温烤箱干燥箱对玻璃瓶的测试聚焦热稳定性核心指标,通过三类关键测试揭示潜在风险:

阶梯升温稳定性测试用于确定安全使用温度上限:将钠钙玻璃样品分别在 80℃、120℃、160℃、200℃下干燥 2h,结果显示:160℃以上时,玻璃表面开始出现微裂纹,200℃时厚度变化率达 0.4%,重量损失 0.04%。这是由于高温导致玻璃内部水分与微量杂质挥发,引发结构应力释放。光学显微镜观察发现,裂纹多起源于壁厚不均处,验证了 “材料均匀性决定高温稳定性" 的结论。

冷热循环冲击测试模拟极限温度变化:按照 GB 4547 标准,将玻璃样品在 70℃热水中浸泡 5min 后快速转入 25℃冷水。未优化产品在第 3 次循环出现破裂,破裂位置集中在瓶身与瓶底过渡区(外表面拉应力最大处);采用退火工艺改进后的样品,可承受 8 次循环而无破损。测试数据表明,玻璃抗热震性能与内应力水平呈正相关,内应力值每降低 10nm/cm,抗热震温差可提升 5℃。

长期高温老化测试评估使用寿命:化妆品玻璃瓶在 60℃恒温箱中放置 1000h 后,普通玻璃出现明显变色(透光率下降 8%),而添加氧化铈的耐温玻璃透光率仅下降 2%。重量损失分析显示,密封性能良好的样品重量损失率≤0.03%,而瓶口密封不良的样品损失率达 0.12%,提示密封结构对高温稳定性的重要影响。

常见失效模式与根源对应:①热冲击破裂(根源:内应力残留、壁厚不均);②高温形变(根源:软化温度过低、退火工艺不足);③表面剥落(根源:化学稳定性差、杂质超标)。某医药瓶案例显示,因瓶底壁厚偏差 0.1mm,在 121℃灭菌时出现规律性破裂,经调整模具后合格率从 78% 提升至 99%。

更新时间:2025-09-16

更新时间:2025-09-16  浏览次数:259

浏览次数:259